మెయింటెనెన్స్ శుభ్రత: కేవలం బయటకి మాత్రమే కాదు

ఎలక్ట్రానిక్స్ తయారీలో నాణ్యత మరియు సామర్థ్యాన్ని నిర్ధారించేందుకు నిర్వహణ మరియు సాధనాల శుభ్రత కీలకం

నిర్వహణ శుభ్రత / పరికరాల శుభ్రతఎలక్ట్రానిక్స్ తయారీలో నాణ్యతకు కీలకమైన అంశం

ఎలక్ట్రానిక్స్ ఉత్పత్తిలో నిర్వహణ మరియు పరికరాల శుభ్రత అత్యంత కీలకం. పద్ధతిగా శుభ్రపరిచే ప్రక్రియలు కేవలం పరికరాలు మరియు యంత్రాల సమర్థవంతమైన పని తీరునే కాకుండా, తుది ఉత్పత్తుల అధిక నాణ్యతను కూడా హామీ ఇస్తాయి.

నిర్వహణ శుభ్రత / పరికరాల శుభ్రత శుభ్రత నాణ్యతను నిర్ధారిస్తుంది

ఉత్పత్తి నాణ్యత ఒక శుభ్రమైన ఉత్పత్తి వాతావరణంతో ప్రారంభమవుతుంది!

నిర్వహణ శుభ్రతకు మూడు ప్రధాన లక్ష్యాలు ఉన్నాయి:

-

ఉత్పత్తి నాణ్యతను మెరుగుపరచడం

శుభ్రమైన ఉత్పత్తి వాతావరణం అధిక నాణ్యత గల ఉత్పత్తులకు పునాది. శుభ్రమైన పరికరాలు మరియు యంత్రాలు నమ్మదగిన మరియు లోపరహితమైన ఎలక్ట్రానిక్స్ ఉత్పత్తిని నిర్ధారించడంలో సహాయపడతాయి. -

సిస్టమ్ వైఫల్యాల నివారణ

కాలుష్యం వలన వ్యవస్థ వైఫల్యాలు కలగవచ్చు. పద్ధతిగా నిర్వహించే శుభ్రతతో యంత్రాలు మరియు పరికరాల కార్యనిర్వాహణను ప్రభావితం చేసే అవశేషాలను తొలగించవచ్చు.

శుభ్రమైన పరికరాలు మరియు యంత్రాల వాడకంతో విశ్వసనీయమైన మరియు అంతరాయంలేని ఉత్పత్తి ప్రక్రియ సాధ్యమవుతుంది. -

ఉత్పత్తి పరికరాలు మరియు యంత్రాల సేవా జీవితాన్ని పొడిగించడం

కాలుష్యం గల పరికరాలు మరియు యంత్రాలు వేగంగా మాండల్యం చెందుతాయి. శుభ్రత వీటిని త్వరితమైన మాండల్యాన్ని తట్టుకోనివ్వకుండా రక్షిస్తుంది, దీని వల్ల సేవా జీవితం పెరుగుతుంది మరియు ఆపరేటింగ్ ఖర్చులు తగ్గుతాయి.

నిర్వహణ శుభ్రత / పరికరాల శుభ్రత సాధారణ కాలుష్యాలు

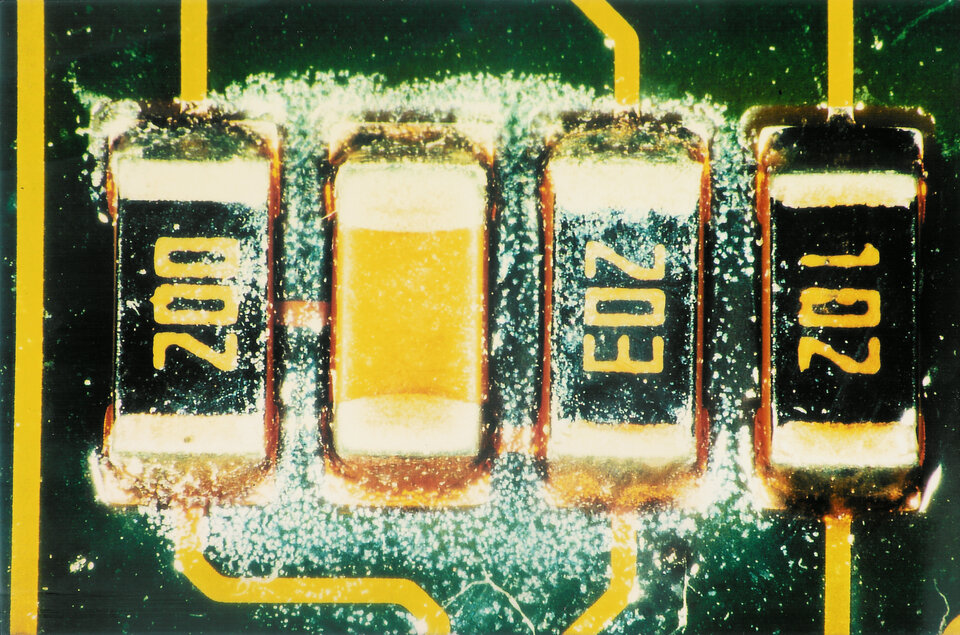

చాలా సందర్భాల్లో, ఇవి సోల్డరింగ్ ప్రక్రియ సమయంలో ఏర్పడే కాలిన ఫ్లక్స్ అవశేషాలు మరియు ఎలక్ట్రానిక్ అసెంబ్లీల నుండి వెలువడే ఆవిరీలుగా ఉంటాయి.

అదనంగా, వేసుకోని సోల్డర్ పేస్ట్, సింటర్ పేస్ట్లు, కోటింగ్స్ మరియు SMT అంటుకునే పదార్థాలను వివిధ పరికరాల నుండి సురక్షితంగా తొలగించాలి.

నిర్వహణ శుభ్రతను ఉత్పత్తి విభాగంలో వివిధ రకాలుగా అమలు చేయవచ్చు.

మంచి శుభ్రత ఫలితాలతో పాటు, శుభ్రత ప్రక్రియ ఖర్చు-సమర్థవంతమైనదిగా మరియు వినియోగదారునికి సౌకర్యవంతంగా ఉండాలి.

ఎల్లప్పుడూ ఉత్తమ ఫలితాలను సాధించడానికి నిపుణుల సలహా తీసుకోవడం సిఫారసు చేయబడుతుంది – ఇక్కడే ZESTRON మీకు సహాయపడుతుంది.

అనుప్రయోగాలుఎలక్ట్రానిక్ ఉత్పత్తిలో ఎక్కడ నిర్వహణ మరియు పరికరాల శుభ్రత అవసరమవుతుంది?

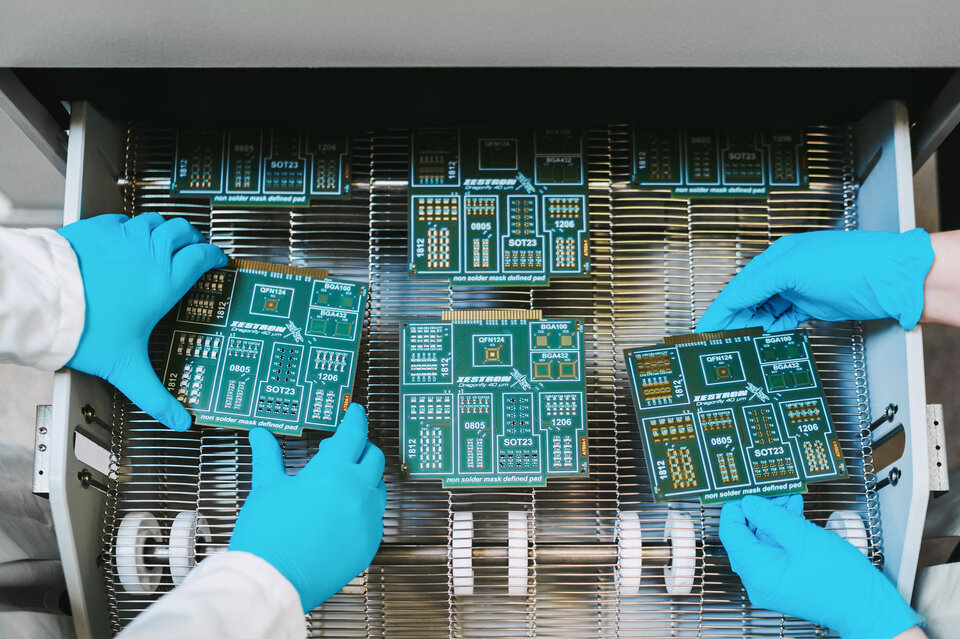

సోల్డర్ ప్యాలెట్లు / క్యారియర్లు

సోల్డర్ ఫ్రేమ్ శుభ్రత సమయంలో, అసెంబ్లీని సరైన విధంగా ఫిక్స్ చేయడానికి బలంగా కాలిపోయిన ఫ్లక్స్ అవశేషాలను తప్పనిసరిగా తొలగించాలి. ఉత్పత్తి క్యారియర్లను యంత్రంతో క్రమం తప్పకుండా శుభ్రం చేయకపోతే, PCBA యొక్క సరైన ప్లేస్మెంట్ మరియు వెవ్ సోల్డరింగ్ సిస్టమ్ ద్వారా గరిష్ట ప్రాసెసింగ్ హామీ ఇవ్వలేరు. ఇది సాధారణంగా అసెంబ్లీలో అసమాన సోల్డరింగ్ ఫలితాలకు దారి తీస్తుంది, ఇవి అనంతరం ప్రత్యేకంగా రీ워크 చేయాల్సి ఉంటుంది.

ఉత్పత్తి సిఫార్సు

ATRON® SP 300

కండెన్సేషన్ ట్రాప్స్ / ఫిల్టర్లు

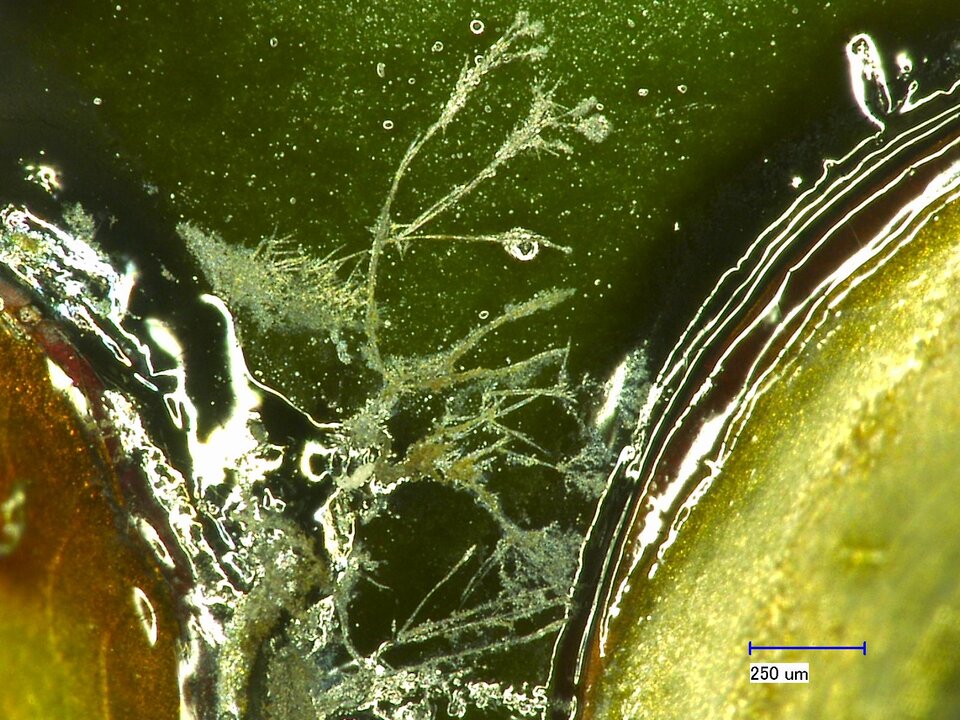

సోల్డరింగ్ ప్రక్రియలో, సోల్డర్ పేస్ట్ నుండి వచ్చే వాష్పీభవనం మరియు ఆవిరులు కండెన్సేషన్ ట్రాప్స్ మరియు ఫిల్టర్లపై చేరుతాయి, ఇవి క్రమంగా శోషణ సామర్థ్యాన్ని తగ్గిస్తాయి. క్రమమైన శుభ్రతతో, కండెన్సేషన్ ట్రాప్ సోల్డరింగ్ ఫర్నేస్ నుండి వచ్చే వాష్పీభవనాన్ని మరియు ఆవిరులను స్థిరంగా గ్రహించగలదు. దీని ద్వారా PCBA సుసంగతినైన సోల్డరింగ్ ఫలితాలను సాధించగలదు.

ఉత్పత్తి సిఫార్సు

ATRON® SP 300

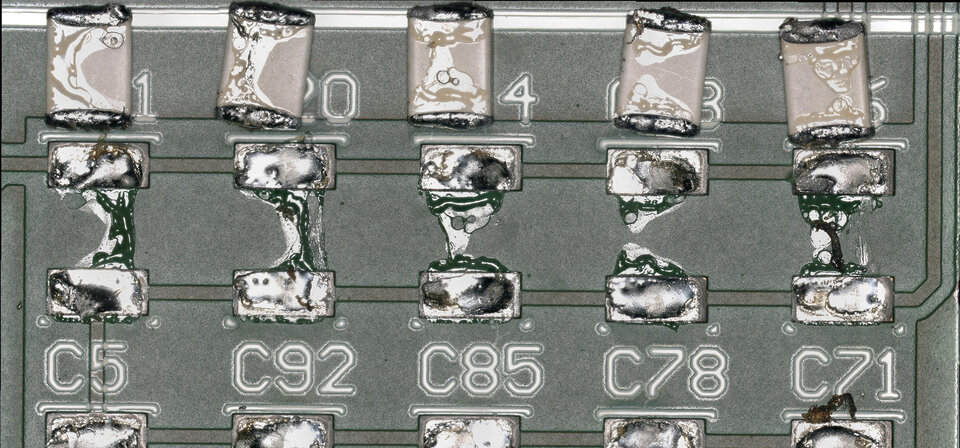

రీఫ్లో ఓవెన్ / వేవ్ సోల్డర్ సిస్టమ్

సోల్డరింగ్ ప్రక్రియలో, సోల్డర్ పేస్ట్ మరియు సోల్డర్ రెసిస్టు నుండి వచ్చే ఆవిరీకరణ మరియు వాష్పీభవనం సోల్డరింగ్ ఓవెన్ లోపల ఉపరితలాలపై నిల్వవుతాయి. ఈ కలుషితాలను క్రమంగా చేతితో తుడవాలి, లేకపోతే ప్రతి జోన్ లో కావలసిన గరిష్ట ఉష్ణోగ్రతను నిరంతరం సాధించడం సాధ్యపడదు. ఇది అస్థిరమైన సోల్డరింగ్ ప్రొఫైల్ కు దారి తీస్తుంది. అంతేకాకుండా, వాయువు విడుదల ద్వారా ఏర్పడే కలుషితాలు తదుపరి సోల్డరింగ్ ప్రక్రియలలో తదుపరి అసెంబ్లీకి బదలాయించబడే అవకాశముంది. ఈ సందర్భంలో పని భద్రత (occupational safety) కూడా ఒక ముఖ్యమైన అంశంగా నిలుస్తుంది.

ఉత్పత్తి సిఫార్సు

VIGON® RC 303

కోటింగ్ ఫ్రేమ్

కాన్ఫార్మల్ కోటింగ్ ప్రక్రియలో, అసెంబ్లీని కోటింగ్ ప్రక్రియ కోసం హోల్డర్లలో స్థిరపరుస్తారు, తద్వారా అవి పెయింటింగ్ సిస్టమ్ ద్వారా కదలగలవు. ప్రతి కొత్త కోటింగ్ చక్రంలో భాగాలు కోటింగ్ పదార్థంతో సంపర్కంలోకి వస్తాయి, ఇది పరిమాణంగా పెరుగుతూ ఉంటుంది. అందువల్ల, ఫ్రేమ్లను మళ్లీ ఉపయోగించాలంటే కొంత కాలానికి ఒకసారి శుభ్రపరచడం అవసరం.

ఆరోగ్యం మరియు భద్రత కారణాల వల్ల బలమైన స్ట్రిపర్ కెమికల్స్ను ఉపయోగించడం నివారించాలి.

ఉత్పత్తి సిఫార్సు

ATRON® DC

డిస్పెన్సర్ సూదులు / నాజిల్స్

డిస్పెన్సర్ సూదుల శుభ్రపరిచే ప్రక్రియలో ఎపాక్సీ అంటుకునే పదార్థాలు

(ఉదాహరణకు SMT అంటుకునే పదార్థాలు మరియు కండక్టివ్ అడ్హెసివ్స్) లేదా ఎపాక్సీ రెసిన్లను తొలగించడం ఉంటోంది. SMD అంటుకునే పదార్థాలు ఎలక్ట్రానిక్ అసెంబ్లీ లేదా భాగాలపై డిస్పెన్సర్ ద్వారా సూదుల సహాయంతో వర్తింపజేయబడతాయి. అల్యూమినియం లేదా స్టెయిన్లెస్ స్టీల్తో తయారు చేసిన డిస్పెన్సర్ సూదులు అత్యంత ఖచ్చితమైన సాధనాలుగా ఉండి, తిరిగి ఉపయోగించబడాలి.

డిస్పెన్సర్ సూదులను మానవీయంగా లేదా యాంత్రికంగా శుభ్రపరచవచ్చు.

ఉత్పత్తి సిఫార్సు

ZESTRON® HC

పిక్ అండ్ ప్లేస్ నాజిల్స్ / హెడ్

పిక్ అండ్ ప్లేస్ మెషీన్లు అధిక వేగం మరియు ఖచ్చితత్వంతో పనిచేస్తాయి. ప్లేస్మెంట్ హెడ్ SMT ఎలక్ట్రానిక్ భాగాలను ఫీడర్ నుంచి ఎత్తి, వాటిని PCB పై ఉంచుతుంది. ఈ ప్రక్రియలో, నాజిల్స్ లో సాల్డర్ కణాలు మరియు ధూళి వంటి మలినాలు పేరుకుపోతాయి, వీటిని క్రమం తప్పకుండా శుభ్రపరచాలి. డిస్పెన్సర్ సూదుల మాదిరిగా, పిక్ అండ్ ప్లేస్ హెడ్లలోని పైపెట్ హోల్డర్లు మానవీయంగా లేదా ఆటోమేటిక్ పద్ధతిలో శుభ్రపరచవచ్చు.

ఉత్పత్తి సిఫార్సు

ZESTRON® HC

స్క్వీజీ (SMT ప్రింటర్లలో)

స్క్వీజీ సహాయంతో, సొల్డర్ పేస్ట్ను స్క్రీన్/స్టెన్సిల్ ద్వారా నిర్దిష్ట ఒత్తిడి మరియు వేగంతో PCB పై స్టెన్సిల్ ప్రింటర్లో వర్తింపజేస్తారు. స్టెన్సిల్ మాదిరిగానే, స్క్వీజీని కూడా సొల్డర్ పేస్ట్ సమానంగా వర్తించేందుకు క్రమం తప్పకుండా శుభ్రపరచాలి. ఇది క్రమక్రమంగా మానవీయంగా నిర్వహించాలి. అంతేకాకుండా, అన్ని అవశేషాలు పూర్తిగా తొలగించబడినట్లు నిర్ధారించేందుకు యంత్రం ద్వారా శుభ్రపరిచే ప్రక్రియను కూడా నిర్ణీత వ్యవధుల్లో నిర్వహించాలి.

ఉత్పత్తి సిఫార్సు

VIGON® SC 200

కన్వేయర్ ఫింగర్స్

వేవ్ సొల్డరింగ్ ప్రక్రియ సమయంలో, కన్వేయర్ బెల్ట్ యొక్క ట్రాన్స్పోర్ట్ ఫింగర్స్పై ఫ్లక్స్ అవశేషాలు జమవడం వల్ల క్రాస్-కంటామినేషన్ సంభవిస్తుంది. ఈ అవశేషాలు ధూళి కణాలు మరియు ఇతర మలినాలను పట్టు పడతాయి, తద్వారా రవాణా చేయబడుతున్న PCBలు మలినమవుతాయి.

కావున, వేవ్పై సొల్డర్ ఫ్రేమ్లు సరైన రీతిలో మార్గనిర్దేశం చేయబడేలా చూసేందుకు కన్వేయర్ ఫింగర్స్ను నిరంతరం శుభ్రంగా ఉంచడం అత్యంత అవసరం.

ఉత్పత్తి సిఫార్సు

VIGON® RC 303

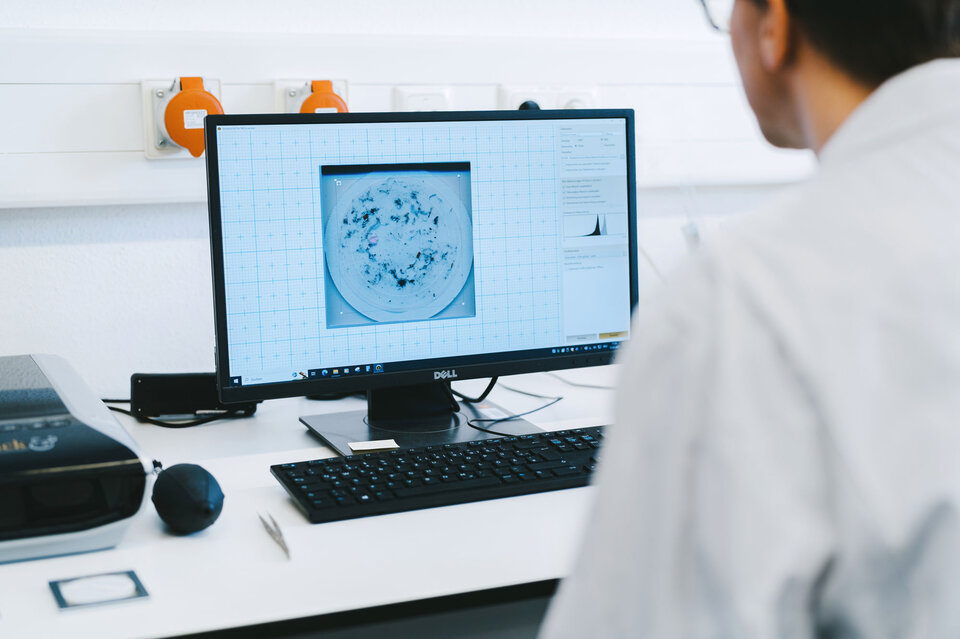

సలహా కంటే ఎక్కువగా సమర్థవంతమైన సాధనాల శుభ్రత

మీకు మెరుగైన మెంట్నెన్స్ క్లీనింగ్ ప్రక్రియ అవసరమా? లేదా మీరు ఇప్పటికే ఉన్న క్లీనింగ్ ప్రక్రియను మెరుగుపరచాలనుకుంటున్నారా? మేము మీకు సహాయం చేయడానికి సిద్ధంగా ఉన్నాము!