అసెంబ్లీలపై తెల్ల అవశేషాలు: వాటి వెనుక ఉన్నది ఏమిటి?

PCB లపై తెల్ల అవశేషాలను అర్థం చేసుకోవడం: ఉత్పత్తి నుండి పరిష్కారం వరకు కారణాలు మరియు పరిష్కారాలు.

విఫలతల కారణాలుశుభ్రపరిచిన తర్వాత తెల్లటి అవశేషాలు కనిపిస్తున్నాయా?

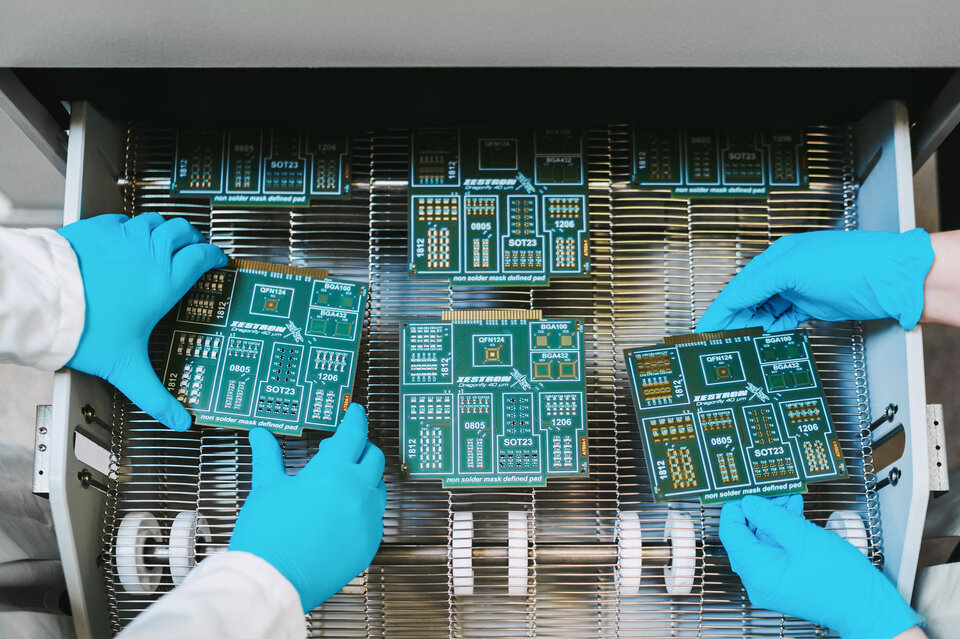

ఎలక్ట్రానిక్ అసెంబ్లీల శుభ్రపరిచే ప్రక్రియలో పాల్గొన్న ఎవరైనా “తెల్లటి మరకలు” అని పిలవబడే ఘటనను తప్పక ఎదుర్కొని ఉంటారు.

కానీ వాటి వెనుక అసలు కారణం ఏమిటి? ఈ అవశేషాలు ఎందుకు ఉత్పన్నమవుతాయి, ఇంకా అవి ఎందుకు తెల్లగా కనిపిస్తాయి? వాటి మూలం ఏమిటి, అవి ఎక్కడి నుండి వస్తాయి — మరియు ముఖ్యంగా, ఇటువంటి మరకలను ఎలా నివారించవచ్చు?

తెల్ల అవశేషాలు?బహుళ కారణాలు, ప్రాయోగిక పరిష్కారాలు

ఎసెంబ్లీపై తెల్ల అవశేషాలు అనుకోకుండా కనిపించినప్పుడు, వినియోగదారులు తరచుగా గందరగోళానికి లోనవుతారు – మరియు మొదటి అనుమానం తరచుగా ఒకేలా ఉంటుంది: క్లీనర్లో తప్పు ఉందేమో. అయితే, నిజంగా ఇది చాలా అరుదైన సందర్భాల్లో మాత్రమే కారణమవుతుంది. ఎక్కువశాతం సందర్భాలలో, కారణాలు వేరేవి ఉంటాయి – మరియు అవి విస్తృతమైనవి కావచ్చు.

చాలా సందర్భాలలో, అసెంబ్లీ భాగాలలో మార్పులు బాధ్యత వహిస్తాయి. తక్కువ ఖర్చుతో కూడిన పదార్థాల వినియోగం, తక్కువ అభివృద్ధి సమయం లేదా సరఫరాదారుని మార్పు వంటి విషయాలు కారణమవుతాయి. అవతల నుంచి వచ్చిన తక్కువ ధరలోని ఆఫర్ కూడా లోపాల కారణం కావచ్చు. కొత్త భాగాలు మునుపటి క్లీనింగ్ ప్రక్రియకు అనుకూలంగా లేకపోతే, సమస్యలు కలుగుతాయి – అవి తరచుగా తెల్ల అవశేషాల రూపంలో బయటపడతాయి. పాత భాగాలకు తిరిగి మారడం సాధ్యపడకపోతే, తరచుగా ఒకే పరిష్కారం ఉంటుంది: ప్రక్రియను ఆప్టిమైజ్ చేయడం.

పీసీబీపై తెల్లటి మరకలుసంభవించే కారణాలు మరియు పరిష్కారాలు

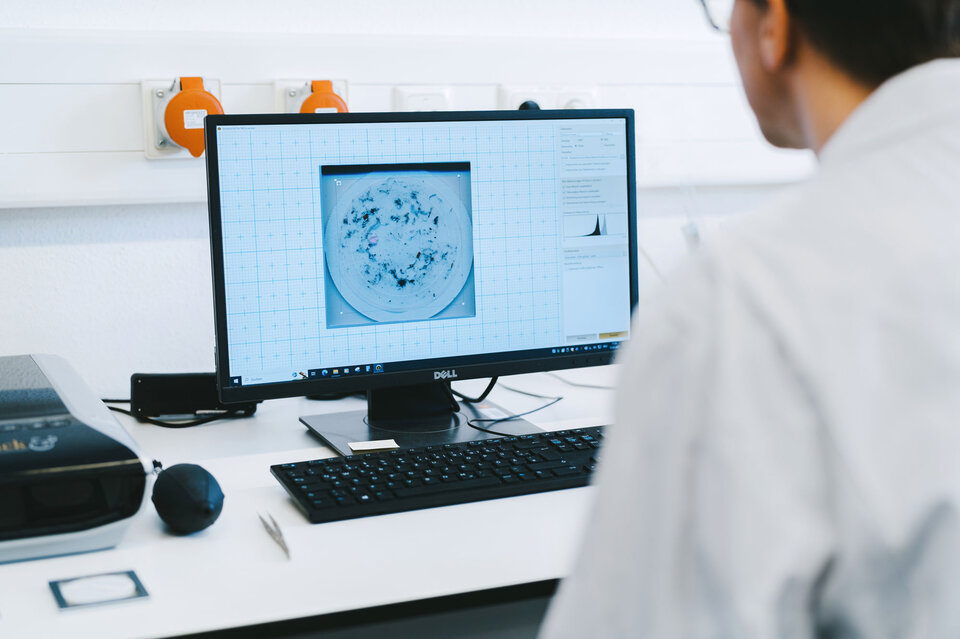

ఎలక్ట్రానిక్ అసెంబ్లీలపై కనిపించే తెల్లటి అవశేషాలు ప్రక్రియ విశ్వసనీయతకు మరియు ఉత్పత్తి నాణ్యతకు ప్రమాదంగా ఉంటాయి. అవి ఎలా ఏర్పడతాయి — మరియు వాటిని సమర్థవంతంగా ఎలా నివారించవచ్చో మేము వివరిస్తాము.

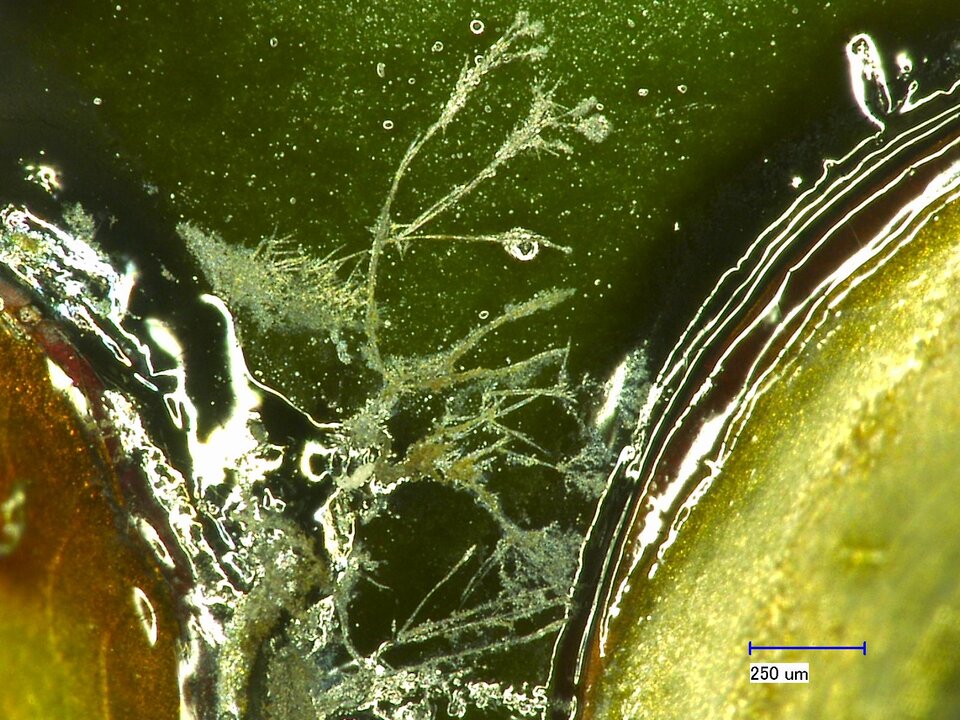

కారణం మరియు పరిష్కార విధానంపూర్తిగా గట్టిపడని సాల్డర్ మాస్క్

ఎలక్ట్రానిక్ అసెంబ్లీలపై తెల్లటి అవశేషాలు ఏర్పడటానికి తరచుగా నిర్లక్ష్యం చేయబడే ఒక కారణం పూర్తిగా గట్టిపడని సాల్డర్ మాస్క్. ఈ స్థితిలో, శుభ్రపరిచే ప్రక్రియలోని నీరు సాల్డర్ మాస్క్ పదార్థంలోకి చొచ్చుకుపోయి గది ఉష్ణోగ్రత వద్ద ఘనీభవిస్తుంది, ఫలితంగా తెల్లటి మరకలు ఏర్పడతాయి.

ఈ సమస్యకు ఒక సాధ్యమైన పరిష్కారం చాలా సరళమైనదే, కానీ సమర్థవంతమైనది కూడా: ప్రభావితమైన అసెంబ్లీపై కొద్దిసేపు వేడి గాలిని (హాట్ ఎయిర్ బ్లోయర్) ఊదడం ద్వారా ఆ పాలనురుగుల్లాంటి తెల్లటి మరకలు త్వరగా మాయమవుతాయి.

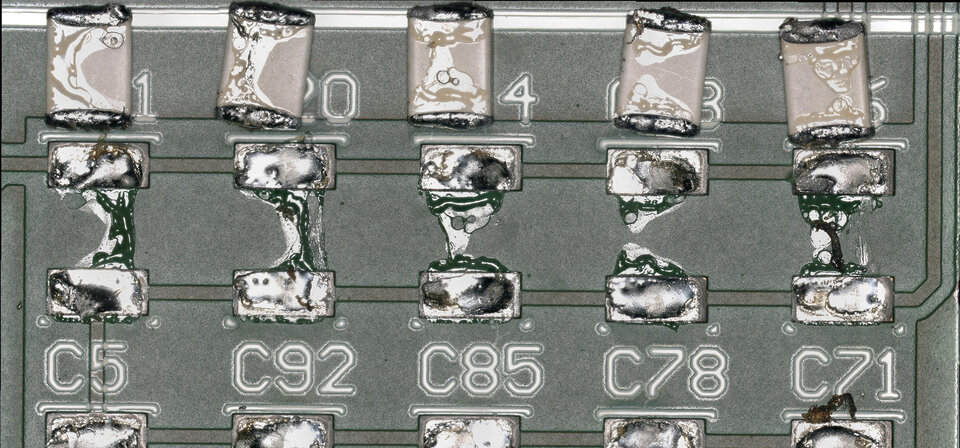

కారణం మరియు పరిష్కార విధానంసాల్డర్ పేస్ట్ మార్పు

సాల్డర్ పేస్ట్ మార్చడం కూడా సర్క్యూట్ బోర్డుపై తెల్లటి అవశేషాలు ఏర్పడటానికి కారణం కావచ్చు. ఈ మార్పు శుభ్రపరిచే ద్రావక తయారీదారుని సంప్రదించకుండా చేస్తే, పూర్వపు వ్యవస్థ పరామితులు మార్పులేకుండా ఉన్నప్పటికీ, కొత్త సాల్డర్ పేస్ట్ను శుభ్రపరిచే ద్రావకము సమర్థవంతంగా తొలగించలేకపోవచ్చు. ఇటువంటి సందర్భాలలో, సమస్యను పరిష్కరించడానికి శుభ్రపరిచే పరామితులను సన్నిహిత సమన్వయంతో సవరించడం అత్యంత అవసరం.

కారణం మరియు పరిష్కార విధానంకడిగే నీటి ప్రభావం

తెల్లటి అవశేషాలు ఏర్పడటానికి మరో సాధ్యమైన కారణం కడిగే ద్రవం (రిన్స్ మీడియం) యొక్క నాణ్యత లేదా దాని ఉష్ణోగ్రత కావచ్చు.

ఈ సమస్యలను ప్రక్రియ పరామితులను ఖచ్చితంగా సవరించడం ద్వారా లేదా కడిగే ద్రవానికి సరైన చికిత్స ఇవ్వడం ద్వారా పరిష్కరించవచ్చు. శుభ్రపరిచే ద్రవం ఇప్పటికే అనేక సార్లు ఉపయోగించబడితే, దాని సాంద్రతను పెంచడం ద్వారా కావలసిన శుభ్రపరిచే పనితీరును తిరిగి పొందవచ్చు.

కస్టమర్ సపోర్ట్మీ ఎలక్ట్రానిక్ అసెంబ్లీపై తెల్లటి మచ్చల సమస్య ఉందా?

ఇంకా శుభ్రతపై లోతైన సమాచారంఇవి కూడా మీకు ఆసక్తికరంగా ఉండొచ్చు:

తరచుగా అడిగే ప్రశ్నలు?మీకు వ్యక్తిగత ప్రశ్నలున్నాయా?

మీ సమస్యపై మిమ్మల్ని సలహా ఇవ్వడానికి మా ZESTRON అప్లికేషన్ టెక్నాలజీ బృందం మీకు అందుబాటులో ఉంది.