Connaissances pratiquesPropreté technique dans la production haute tension

La propreté technique peut-elle être assurée sans l'étape intermédiaire du nettoyage électronique?

évaluation des risquesLa propreté technique est-elle assurée ?

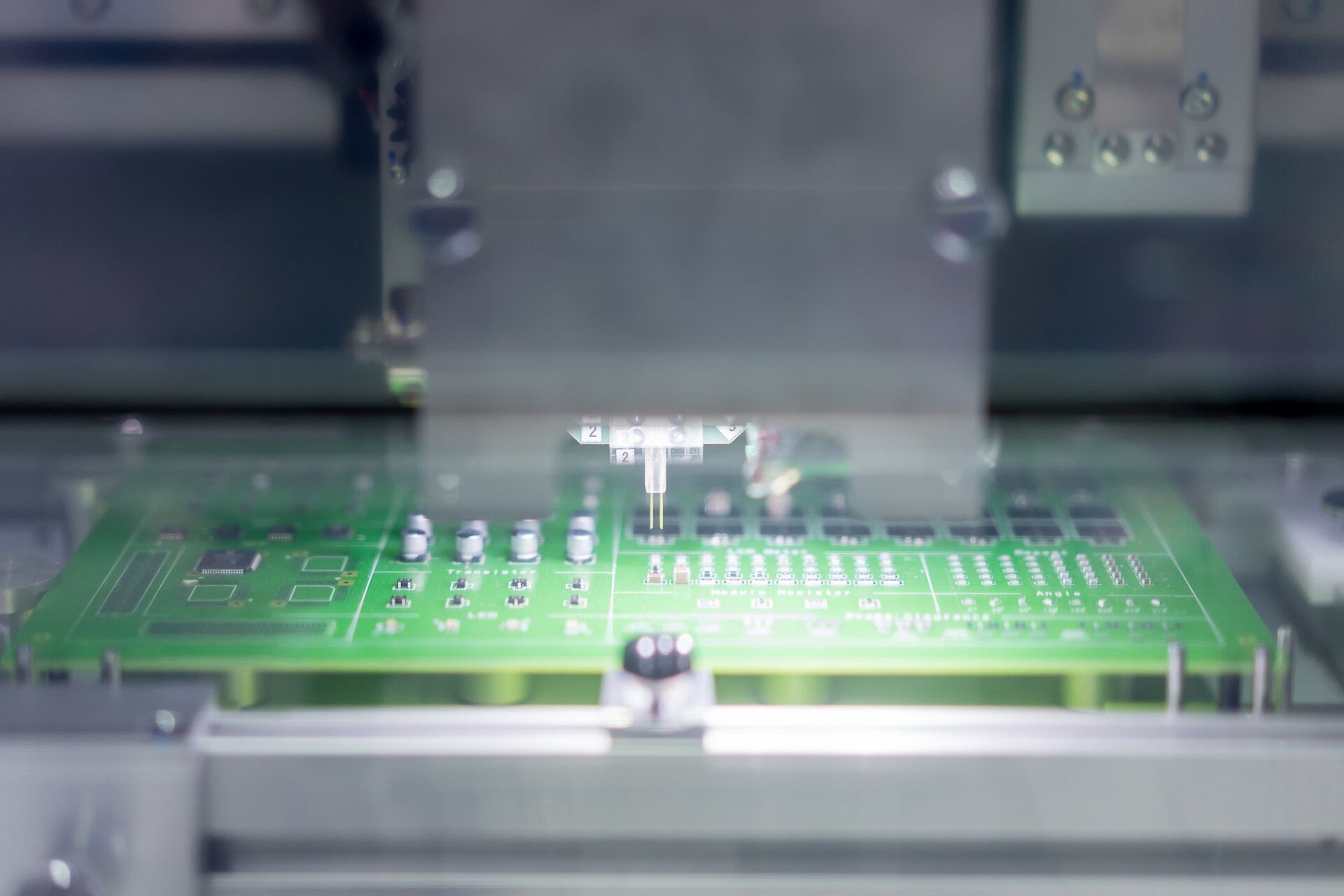

Les composants haute tension sensibles peuvent être affectés par des contaminations particulaires issues des étapes de processus précédentes. Pour minimiser ce risque, de nombreuses lignes de production sont équipées d'installations de nettoyage spécifiques pour l'élimination des particules.

C'était également le cas chez notre client, qui nettoyait ses composants dans une étape de production supplémentaire avant l'application du revêtement protecteur, afin de réduire au maximum le risque de contamination résiduelle. Cependant, étant donné que le revêtement protecteur utilisé sert également d'isolant et pourrait offrir une protection suffisante, la question s'est posée de savoir si cette étape de nettoyage supplémentaire était vraiment nécessaire.

En supprimant potentiellement l'étape de nettoyage, notre client pourrait non seulement rendre ses processus plus efficaces, mais aussi réaliser des économies significatives sans compromettre la qualité.

DÉFINITION DU PROBLÈMEQuestions sur questions

Les questions suivantes se sont posées: la contamination par les particules est-elle si faible qu'il est possible de renoncer à l'utilisation de l'installation d'élimination des particules? La propreté technique peut-elle encore être garantie sans nettoyage? Et peut-on ainsi continuer à maintenir le haut niveau de qualité du module haute tension correspondant?

analyse L’évaluation du stress climatique apporte des réponses

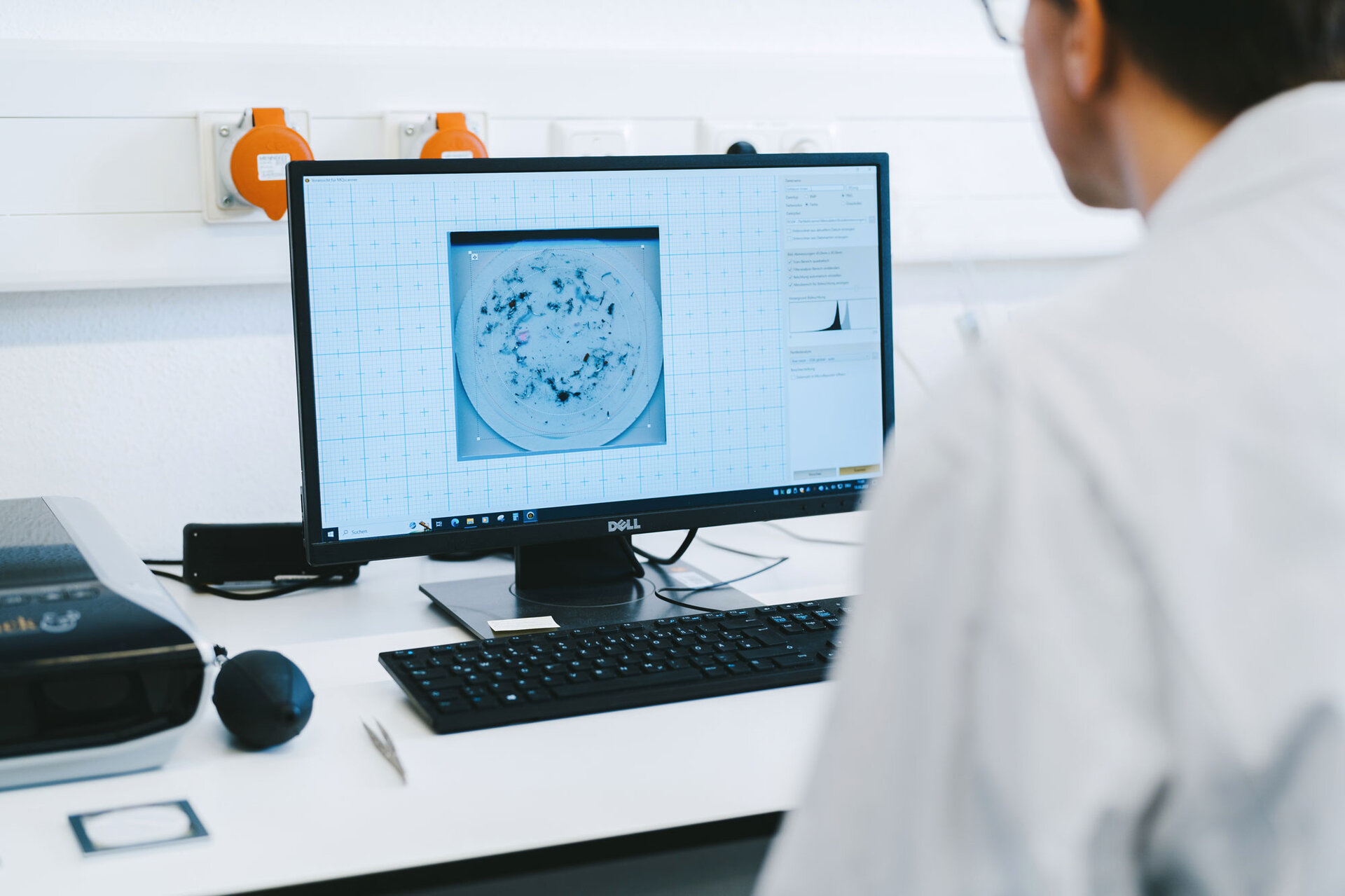

Avant de pouvoir renoncer à l'étape intermédiaire du nettoyage, il fallait toutefois vérifier minutieusement si le vernis de protection remplissait sa fonction sans nettoyage préalable. Pour se prémunir contre les risques potentiels et les causes de défaillance, l'assemblage correspondant a été soumis à un test du stress climatique avec et sans particules.

Il s’est avéré que la propreté technique obtenue n’était pas pertinente pour la résistance de l’ensemble sous stress climatique humide. Avec ce résultat, rien ne s'opposait à ce que l'on renonce à l'installation d'élimination des particules prévue.

analyseMais le vernis de protection, tient-il ce qu’il promet ?

Cependant, l’analyse a révélé une autre faiblesse non négligeable de l’assemblée. L'isolant appliqué a montré un effet protecteur insuffisant contre une sollicitation par l'humidité sous des tensions plus élevées.

Un schéma d'erreur qui, dans le pire des cas, pouvait mettre en péril le fonctionnement de l'assemblage et entraîner un taux de défaillance élevé.

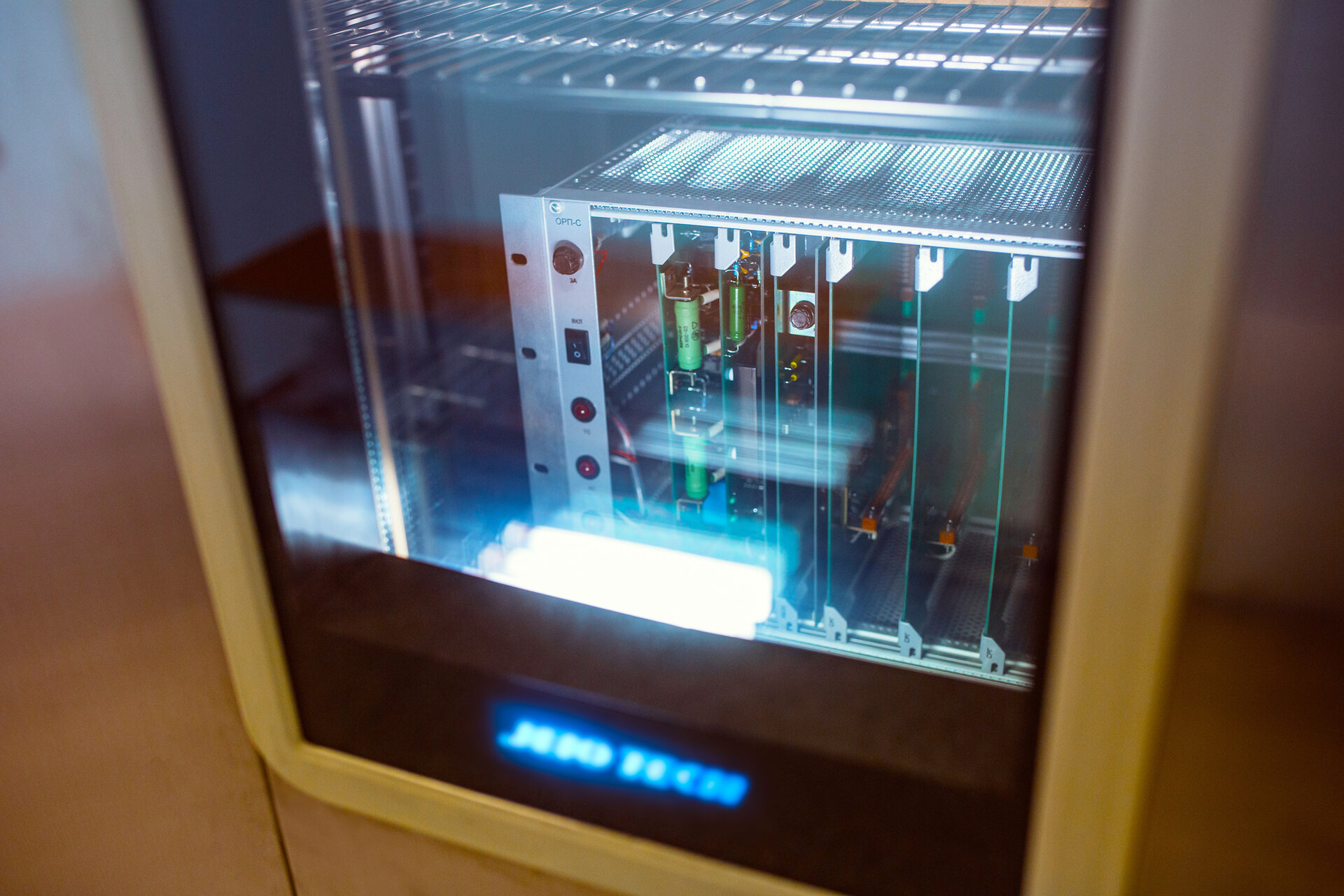

solutionUn séchage optimisé du tissu isolant permet de remédier à la situation

Les bons conseils coûtaient cher. Afin de pouvoir continuer à garantir des normes de qualité élevées à l'avenir, il fallait trouver rapidement une solution au problème. Un spécialiste ZESTRON des revêtements de protection a été consulté. Ensemble, l'équipe ZESTRON a élaboré des nouveaux paramètres de processus qui ont permis d'optimiser l'aération et le séchage de l'isolant. Grâce à cette mesure, le client a obtenu un degré de réticulation plus élevé de l'isolant, ce qui a permis de lutter contre la dégradation sous l'effet combiné d'une tension élevée et de l'humidité.

Le client a ainsi pu réaliser les économies souhaitées tout en continuant à garantir la qualité et la fiabilité de ses produits finis.

Quelle difficulté pouvons-nous vous aider à surmonter ?