इलेक्ट्रॉनिक घटकांची अल्ट्रासोनिक स्वच्छता

अल्ट्रासोनिक सिस्टीमद्वारे असेंब्ली स्वच्छता: इलेक्ट्रॉनिक्स उद्योगातील अल्ट्रासोनिक स्वच्छतेबद्दल आपण काय जाणून घ्यायला हवे

स्वच्छता प्रक्रियाअल्ट्रासोनिकद्वारे प्रभावी असेंब्ली स्वच्छता

अल्ट्रासोनिक स्वच्छता ही असेंब्ली स्वच्छतेची एक महत्त्वाची प्रक्रिया आहे आणि ती एकूण स्वच्छता प्रक्रियेचा भाग म्हणून वापरली जाते, ज्यामध्ये रिन्सिंग आणि ड्रायिंग सारख्या इतर टप्प्यांचा समावेश असतो.

याचे उद्दिष्ट असेंब्ली आणि घटकांच्या पृष्ठभागावरील तसेच घटकांच्या खालील अशुद्धी काढणे आहे.

स्वच्छता प्रणालीमध्ये बसवलेले अल्ट्रासोनिक ट्रान्सड्यूसर उच्च वारंवारतेच्या ध्वनी (दाब) लहरी तयार करतात, ज्या संपूर्ण स्वच्छता बाथमध्ये कॅव्हिटेशन बबल्स तयार करतात.

ही बबल्स काही मायक्रोमीटर आकाराची असतात आणि दाबातील आवर्ती बदलांनुसार आकार बदलतात.

त्या वाढतात, आकुंचन पावतात आणि स्वच्छ करावयाच्या पृष्ठभागाजवळ फुटतात (इम्प्लोड होतात).

या इम्प्लोजन दरम्यान निर्माण होणारे दाब जेट्स असेंब्लीच्या पृष्ठभागावरून कण, फ्लक्स अवशेष, तेल आणि इतर अशुद्धी प्रभावीपणे काढून टाकतात.

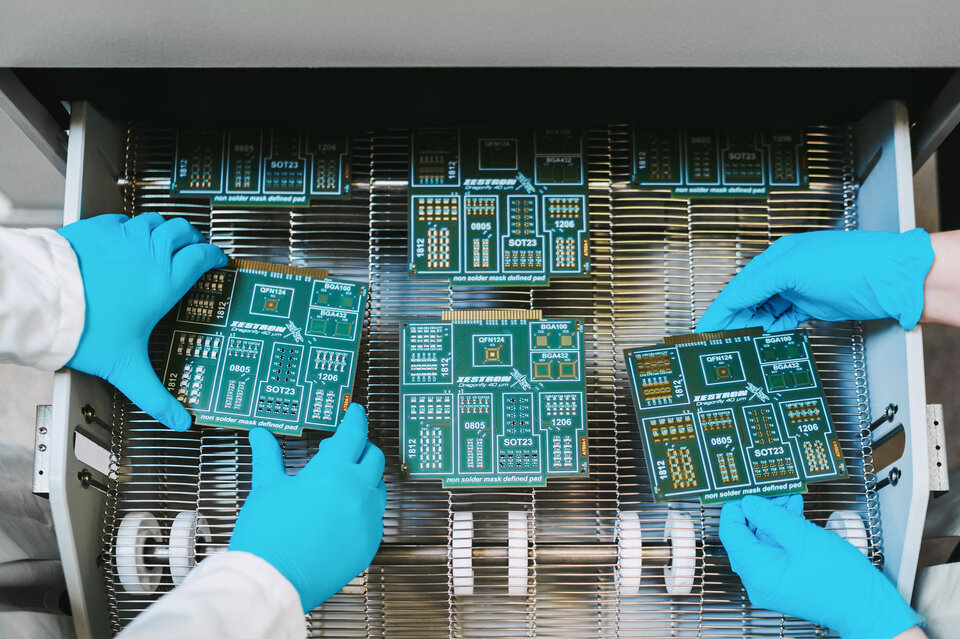

अनुप्रयोगकोणते घटक अल्ट्रासोनिक स्वच्छतेसाठी योग्य आहेत?

अल्ट्रासोनिक स्वच्छता अनेक प्रकारच्या घटक आणि असेंब्लीसाठी योग्य आहे, विशेषतः जेव्हा त्यांच्यात अशा जागा असतात जिथे सामान्य पद्धतीने पोहोचणे कठीण असते.

इलेक्ट्रॉनिक असेंब्लीच्या संदर्भात यामध्ये प्रिंटेड सर्किट बोर्ड्स, कनेक्टर्स, रिले, स्विचेस आणि सेन्सर्स यांचा समावेश होतो.

आधुनिक अल्ट्रासोनिक सिस्टीमद्वारे नाजूक पृष्ठभागांची स्वच्छता देखील शक्य असते.

सामान्यतः, अल्ट्रासोनिक स्वच्छता धातू, प्लास्टिक, काच, सिरेमिक आणि रबर यांसारख्या विविध सामग्रीसाठी योग्य असते.

तथापि, सर्वच सामग्री अल्ट्रासोनिक स्वच्छतेसाठी योग्य नसतात हे लक्षात घेणे आवश्यक आहे.

ही प्रक्रिया वापरण्यापूर्वी विशिष्ट स्वच्छता आवश्यकता आणि सामग्रीची सुसंगतता नेहमी तपासली पाहिजे.

अल्ट्रासोनिक स्वच्छता का?अल्ट्रासोनिक स्वच्छता अनेक फायदे देते:

-

कार्यक्षमता: ती अशा भागांपर्यंत पोहोचू शकते जे पारंपरिक पद्धतीने स्वच्छ करणे कठीण असते, जसे कमी स्टँड-ऑफ उंची असलेल्या घटकांच्या खाली.

-

सखोल स्वच्छता: सूक्ष्म कॅव्हिटेशन बबल्स अत्यंत सूक्ष्म अशुद्धी देखील काढून टाकतात.

-

वेळ आणि खर्च बचत: अल्ट्रासोनिक स्वच्छता कार्यक्षम आणि सखोल असल्यामुळे, ती वेळ आणि मजुरी खर्च दोन्ही कमी करते.

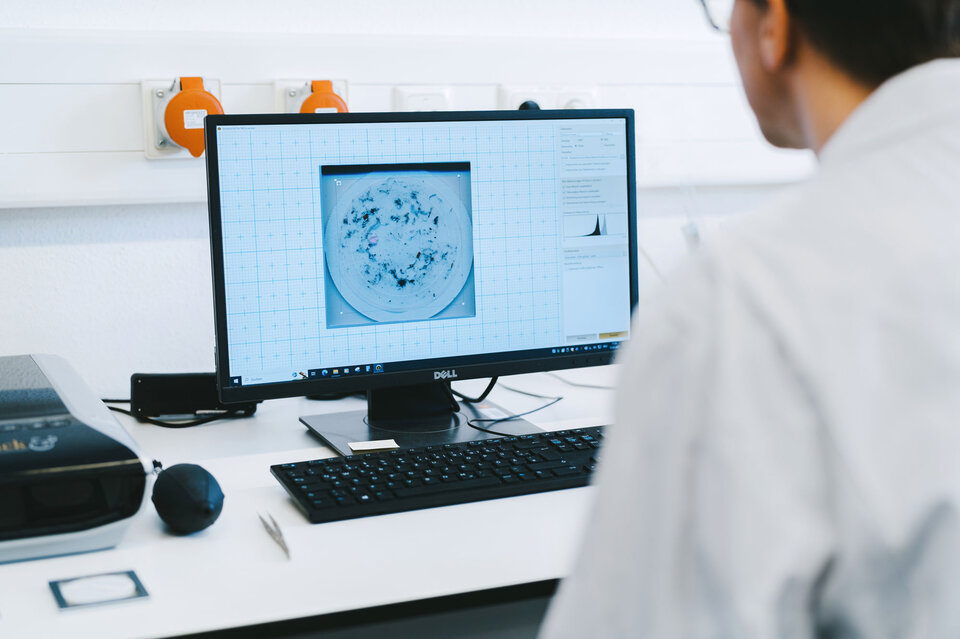

अल्ट्रासोनिक स्वच्छता प्रक्रियाअल्ट्रासोनिक प्रक्रिया स्थापित करताना कोणत्या गोष्टींकडे लक्ष द्यावे?

अल्ट्रासोनिक स्वच्छता ही सामान्यतः असेंब्ली स्वच्छतेची एक कार्यक्षम पद्धत आहे.

तथापि, काही मूलभूत अटी लक्षात ठेवणे आवश्यक आहे, जसे की:

-

स्वच्छता आवश्यकता स्पष्टपणे ठरवणे:

कशा प्रकारच्या अशुद्धी अस्तित्वात आहेत? कोणती सामग्री वापरली जाते? आणि त्याचा सामग्री सुसंगततेवर काय परिणाम होईल? -

गरजेनुसार योग्य प्रणालीची निवड:

किती असेंब्ली स्वच्छ करायच्या आहेत यावर सिस्टमचा आकार अवलंबून असतो.

विद्युत शक्ती आणि इतर तांत्रिक वैशिष्ट्ये देखील विचारात घ्यावीत. -

पॅरामीटर्स सेट करणे:

अल्ट्रासोनिक प्रणालींमध्ये पूर्वनिश्चित स्वच्छता वारंवारता असते.

या वारंवारता तुमच्या असेंब्लीवरील घटकांसाठी योग्य आहेत का हे चाचण्यांद्वारे तपासले पाहिजे.

आमचे तज्ञ तुम्हाला मदत करू शकतात हे ठरवण्यासाठी की तुमची असेंब्ली प्रक्रिया अल्ट्रासोनिक स्वच्छतेसाठी योग्य आहे की नाही आणि कोणत्या अतिरिक्त बाबींवर लक्ष देणे आवश्यक आहे.

आम्ही आमच्या तज्ज्ञतेसह तुमच्या सेवेत आहोत आणि तुम्हाला योग्य उपाय पर्याय प्रदान करतो.

व्यावहारिक अनुभवातूनघटकांमधील अल्ट्रासोनिक स्वच्छता

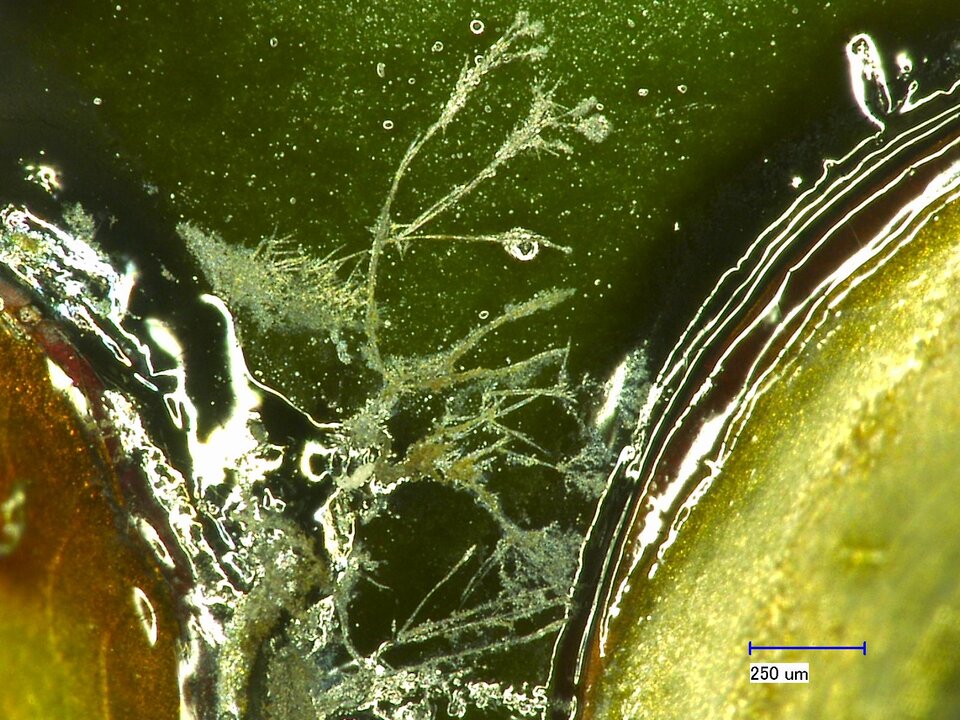

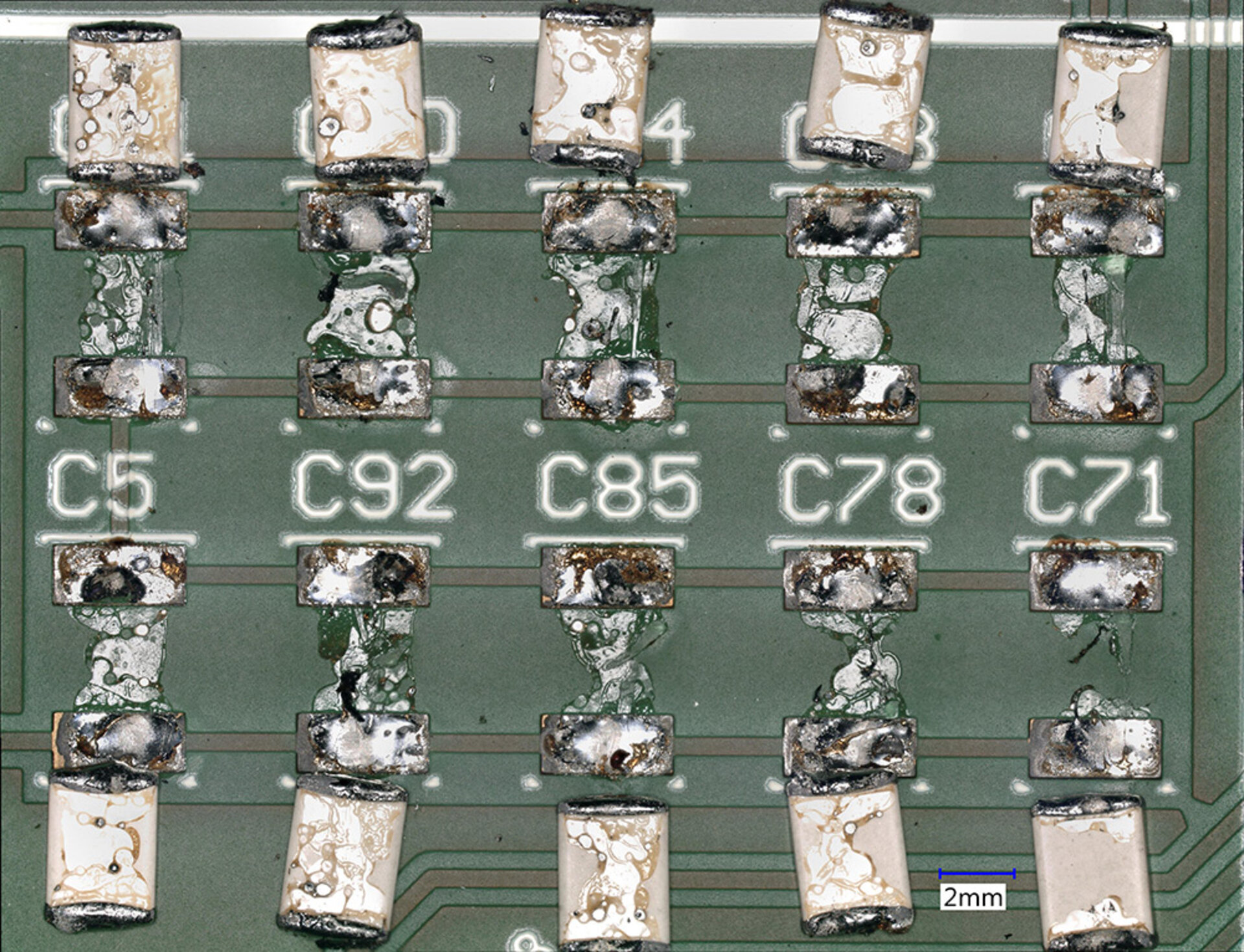

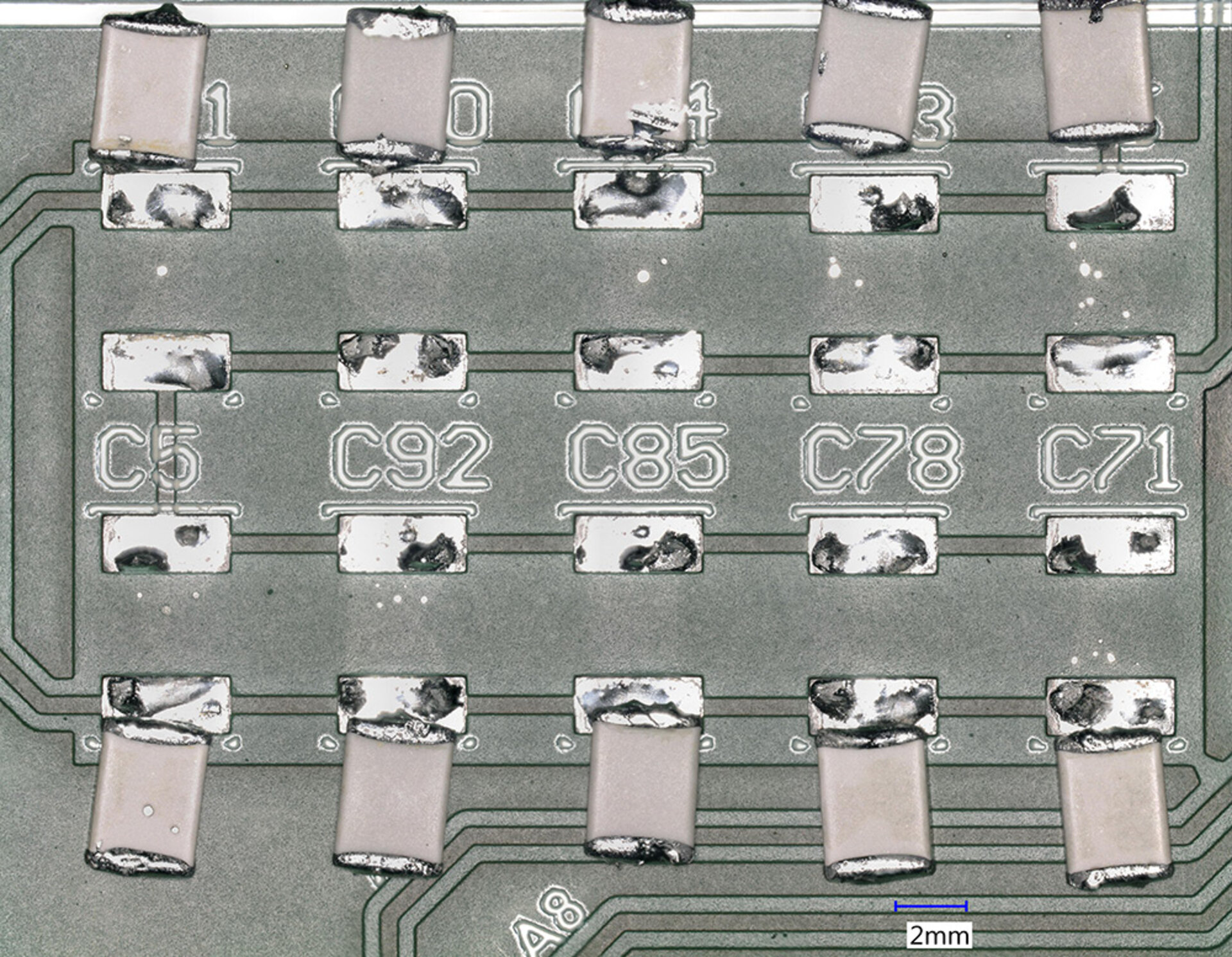

जेव्हा घटक प्रिंटेड सर्किट बोर्ड (PCB) वर सोल्डर केले जातात, तेव्हा फ्लक्स अवशेष नेहमी तयार होतात.

हे अवशेष सोल्डर पॅड्सच्या आसपास दिसू शकतात किंवा घटकांच्या खाली लपलेले असू शकतात.

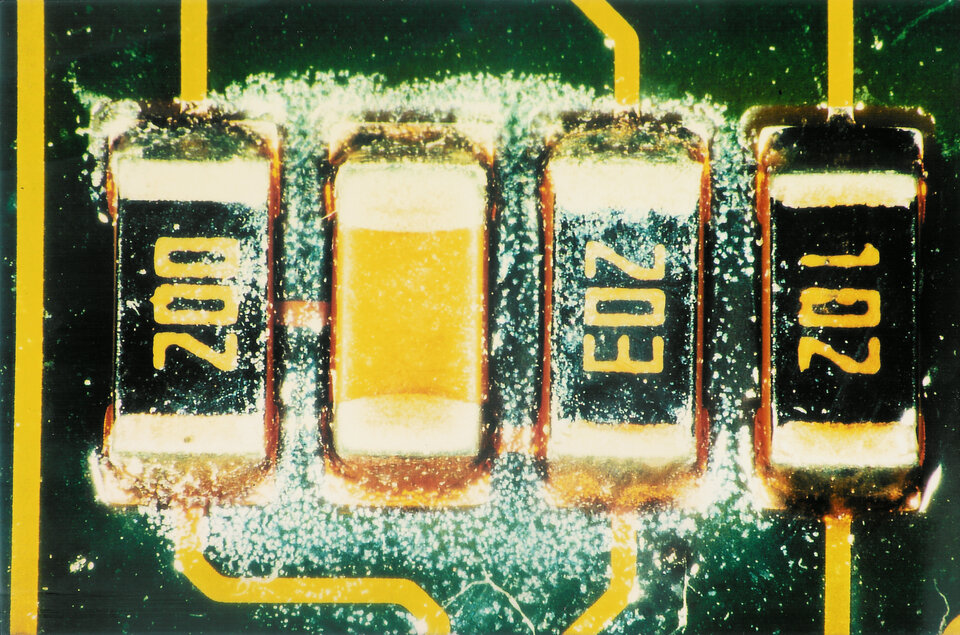

डाव्या बाजूच्या प्रतिमेमध्ये असे चिप कॅपॅसिटर्स दाखवले आहेत जे सोल्डर केले गेले आणि नंतर डी-सोल्डर केले गेले – ज्यांच्या स्टँड-ऑफ्सच्या खाली फ्लक्स अवशेष राहिले आहेत.

जर हे अवशेष काढले गेले नाहीत, तर ते धोकादायक शॉर्ट सर्किट निर्माण करू शकतात आणि त्यामुळे असेंब्ली निकामी होऊ शकते.

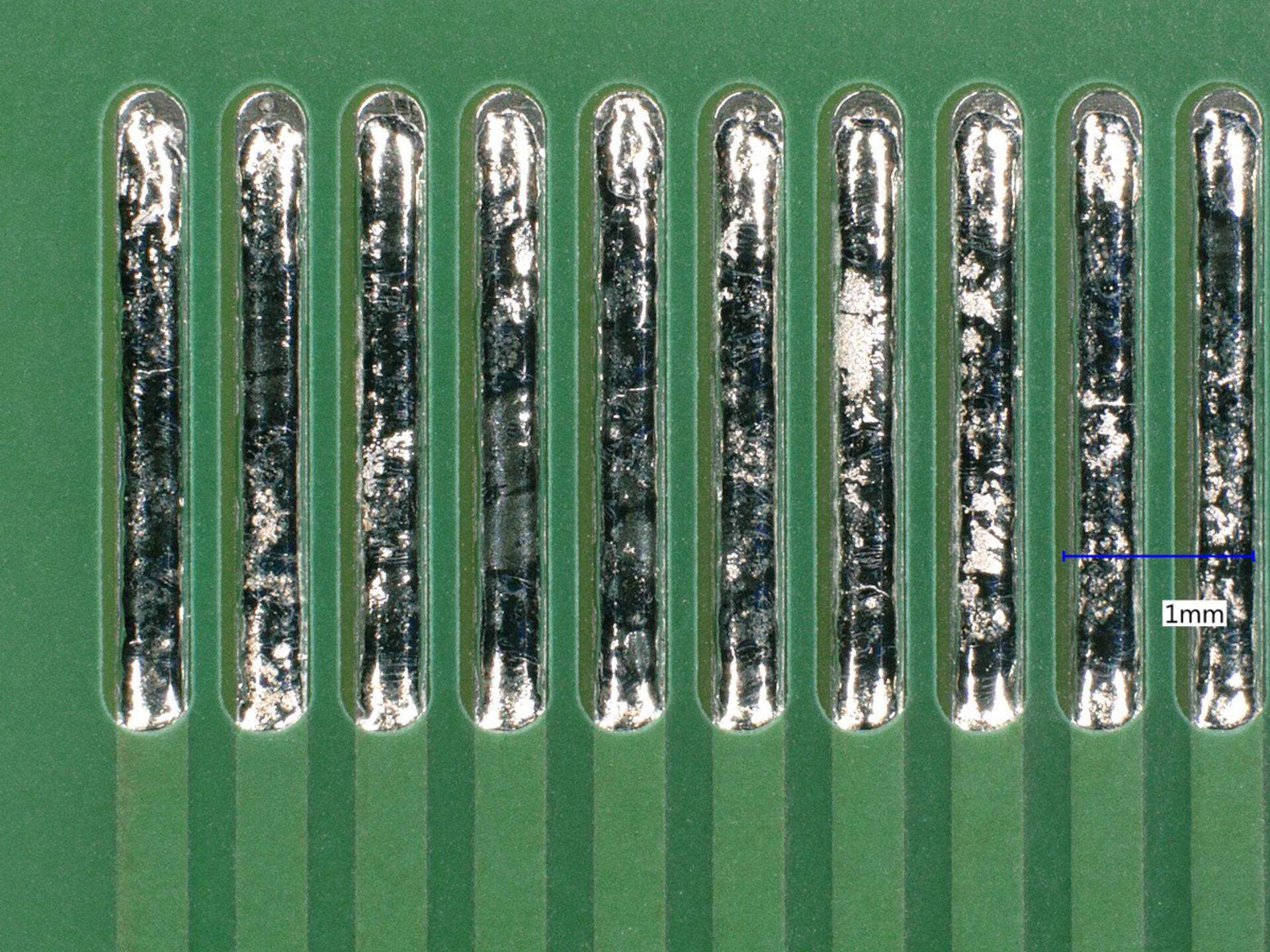

उजव्या बाजूच्या प्रतिमेमध्ये तोच भाग अल्ट्रासोनिक स्वच्छतेनंतर दाखवला आहे.

फ्लक्स अवशेष कॅपॅसिटर्सच्या खालील भागातून देखील प्रभावी आणि विश्वासार्हरीत्या काढले गेले आहेत.

आम्ही तुमच्या सोबत आहोतआपण अल्ट्रासोनिक प्रक्रिया सुरू करू इच्छिता का?

आमचे अनुभवी प्रक्रिया अभियंते तुमच्या मदतीसाठी तयार आहेत.