Wgląd w praktykęPowłoka konformalna: Czyszczenie przed powlekaniem płytek drukowanych

Dlaczego czyszczenie elektronicznych zespołów przed powłoką ochronną ma sens.

Powłoka ochronnaCzyszczenie przed nałożeniem powłoki ochronnej

Czy woskowałbyś samochód bez uprzedniego umycia go? Czy pomalowałbyś drewniany taras bez uprzedniego wyczyszczenia go? Być może tak. Może uważasz, że zajęłoby to zbyt wiele czasu lub byłoby zbyt kosztowne. A może po prostu uważasz, że nie jest to ważny krok. Pomińmy czyszczenie i przejdźmy od razu do rzeczy. Co by się stało?

W przypadku Twojego samochodu wosk miałby trudności z przyleganiem do kurzu i brudu. Rezultatem byłaby niewystarczająca przyczepność do lakieru i brak połysku. W przypadku tarasu, jeśli pominiesz czyszczenie, istnieje ryzyko nierównych powierzchni i problemów z przyczepnością z powodu olejów lub smarów.

Dlaczego czyszczenieSkuteczna powłoka ochronna

Są to proste przykłady, które pokazują, że nie czyszcząc zwiększamy ryzyko uzyskania negatywnych rezultatów. To samo dotyczy czyszczenia płytek drukowanych (PCB) przed nałożeniem powłoki ochronnej. Podobnie jak wosk na samochodzie lub farba i uszczelniacz na tarasie, powłoka ochronna chroni wrażliwe elementy na płytce drukowanej przed negatywnym wpływem środowiska.

Czyszczenie płytek drukowanychKlucz do udanej powłoki ochronnej

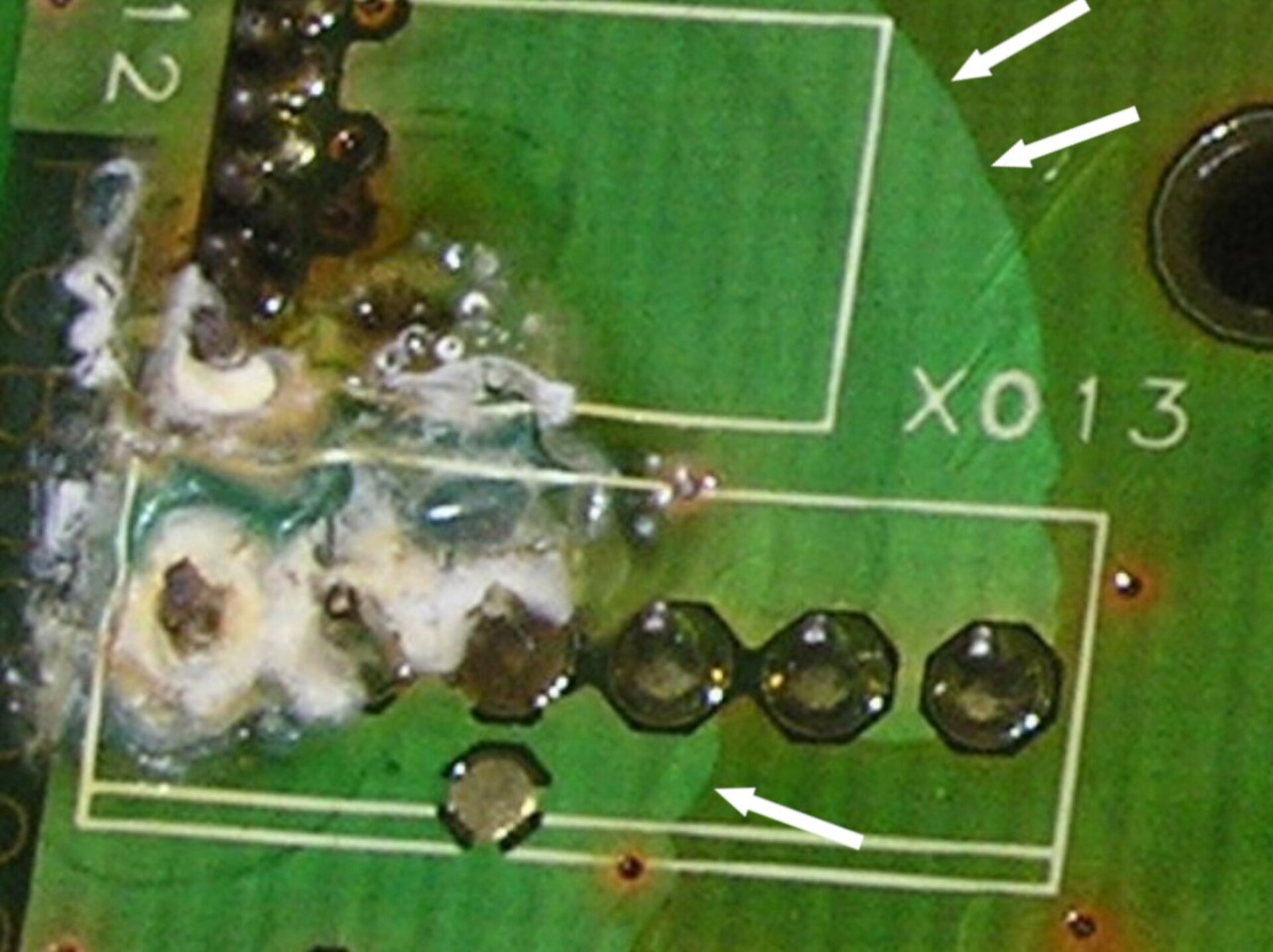

Czyszczenie płytek drukowanych przed nałożeniem powłoki ochronnej usuwa potencjalnie szkodliwe i nieznane zanieczyszczenia z powierzchni płytki, co skutkuje lepszą przyczepnością powłoki ochronnej i zapobiega rozwarstwianiu.

Czyszczenie płytek drukowanych może ostatecznie zapobiec problemom, takim jak prąd upływu, migracja elektrochemiczna i wady powłoki. Z punktu widzenia produkcji może to pomóc w zmniejszeniu kosztów robocizny i przeróbek PCB.

KorzyściMinimalizacja ryzyka poprzez czyszczenie

To prowadzi nas z powrotem do przykładów samochodu i sufitu patio. Nie czyszcząc, wprowadziliśmy element ryzyka nieefektywnej pracy lub ostatecznie ryzyko niepowodzenia projektu. Jednak w przypadku braku czyszczenia przed nałożeniem powłoki ochronnej ryzyko może być znacznie większe. Rzeczywiste ryzyko związane z takimi awariami może wahać się od niedziałającej myszy komputerowej do awarii sprzętu medycznego lub wojskowego. W zależności od tolerancji na ryzyko, awarie mogą być katastrofalne w skutkach.

Z perspektywy dodatkowych kosztów istnieje ryzyko, że koszty wzrosną. W naszym przykładzie koszty wzrosną z powodu dodatkowego wosku i koloru potrzebnego do ponownej obróbki (w krótszych odstępach czasu). W świecie PCB i aplikacji o wysokiej niezawodności należy wziąć pod uwagę koszty zwrotów, prac gwarancyjnych, zwiększone koszty produkcji (przeróbki) oraz koszt utraconego czasu produkcji z powodu awarii.

Prawidłowe czyszczenie PCB przed nałożeniem powłoki ochronnej jest ważnym krokiem w procesie produkcyjnym i powinno być poważnie brane pod uwagę. Tak więc, podobnie jak następnym razem, gdy chcesz woskować samochód lub zająć się projektem patio, poświęć chwilę na rozważenie ryzyka i kosztów dokładnego czyszczenia w stosunku do pożądanego rezultatu.

Czyszczenie przed nałożeniem powłoki ochronnejTwój niezawodny partner w zakresie profesjonalnych rozwiązań czyszczących

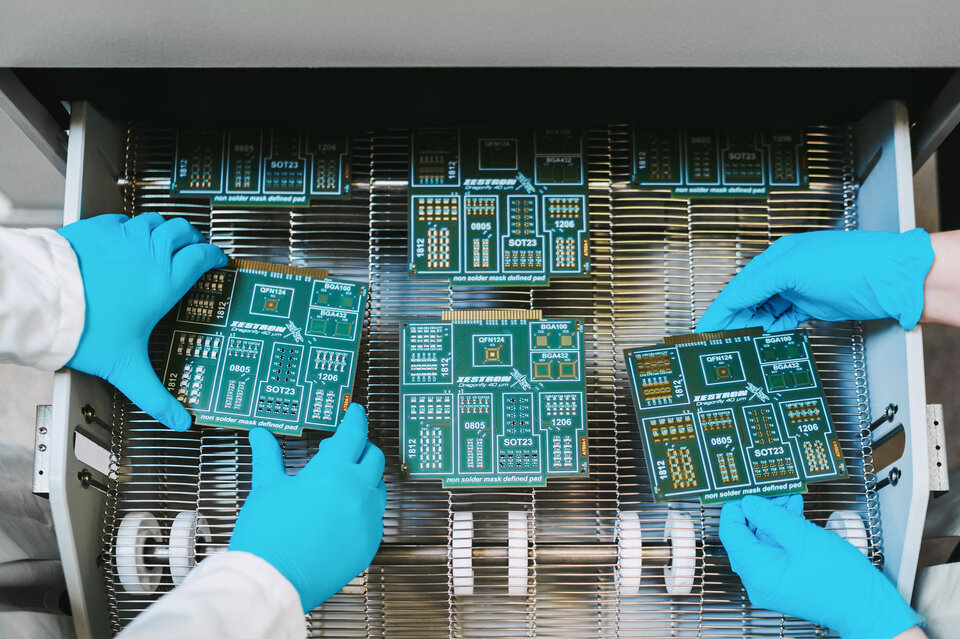

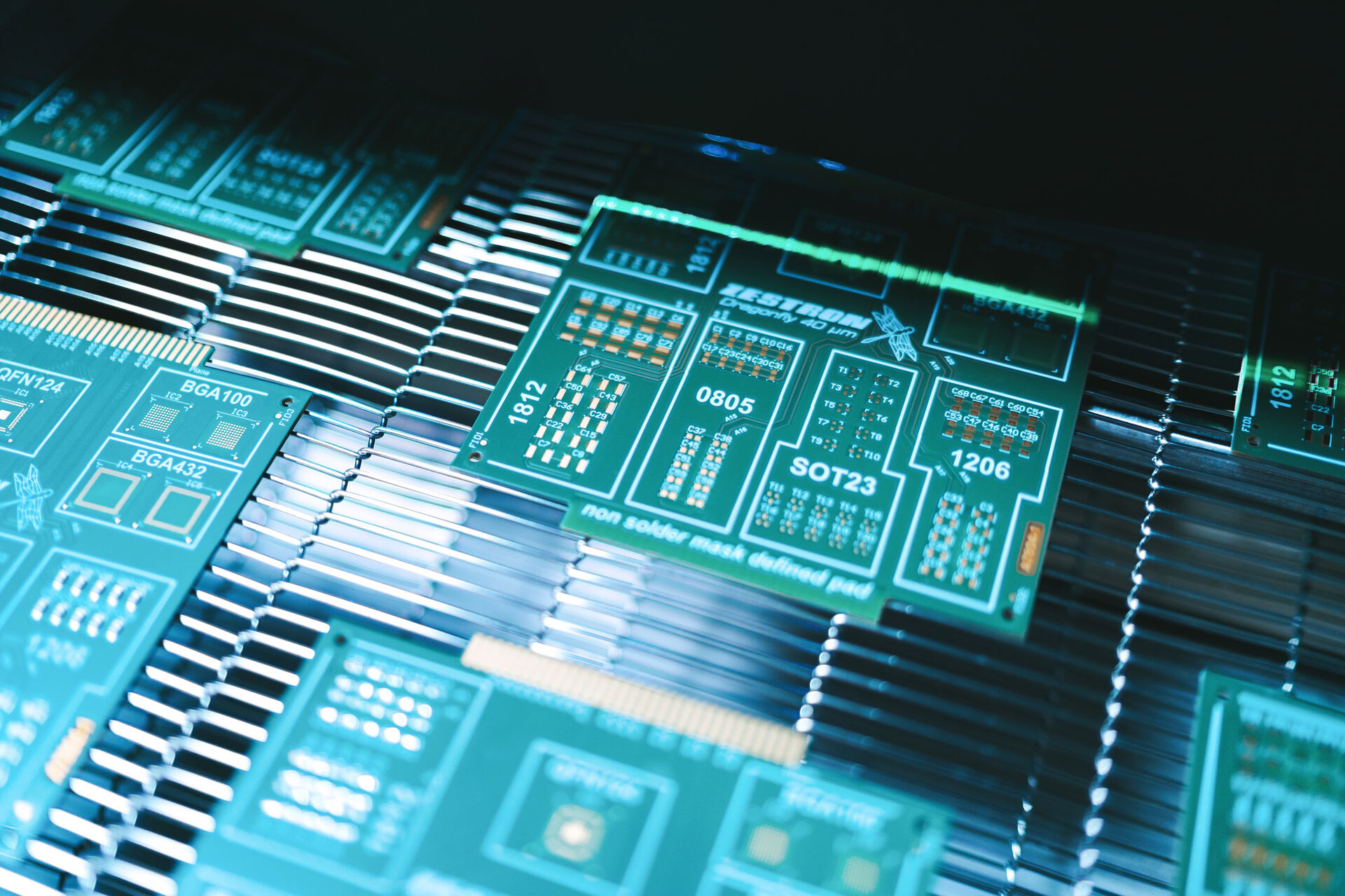

ZESTRON oferuje kompleksowe rozwiązania dla procesu czyszczenia przed nałożeniem powłoki ochronnej na obwody drukowane. Dzięki naszej wiedzy i doświadczeniu nie tylko zapewniamy idealny środek czyszczący zaprojektowany specjalnie dla tego obszaru zastosowań, ale także oferujemy rozwiązania analityczne zapewniające optymalne wyniki czyszczenia.

Nasz zespół pomoże Ci wdrożyć odpowiedni proces czyszczenia, aby zapewnić skuteczne i dokładne czyszczenie przed nałożeniem powłoki ochronnej.

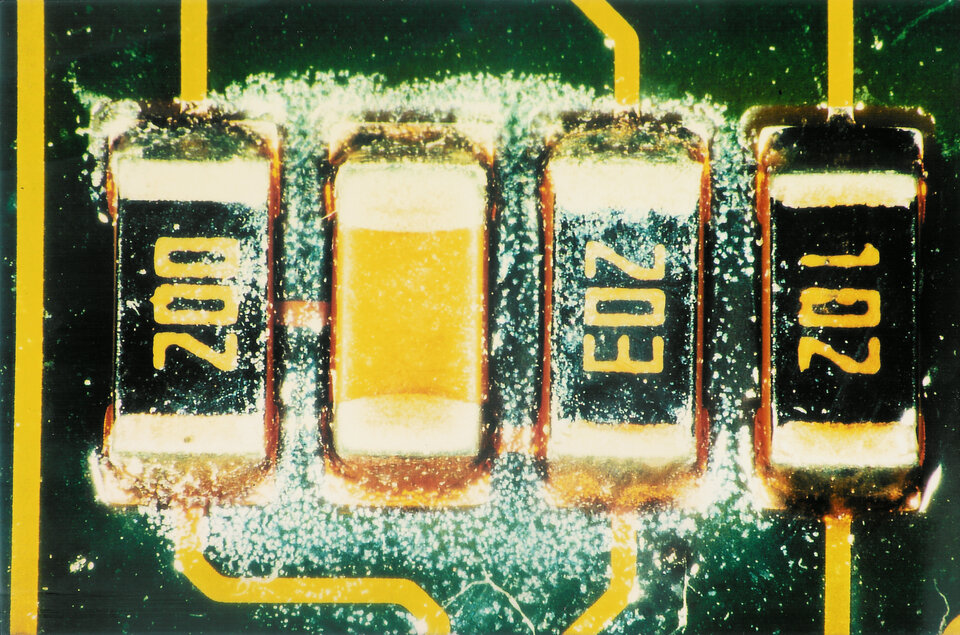

Test warstwy powłoki ZESTronWykrywanie defektów w powłoce ochronnej

Test warstwy powłoki ZESTRON wykorzystuje czarne zabarwienie, aby uwidocznić defekty w powłokach ochronnych lub niezamkniętych warstwach, nawet w przypadku tak zwanych powłok µ. Test może być wykorzystywany podczas produkcji do opłacalnych kontroli wyrywkowych.

Możemy Ci pomócMasz indywidualne pytania?

Nasz zespół ds. technologii aplikacji ZESTRON z przyjemnością doradzi Ci w rozwiązaniu Twojego problemu.