Insights

Reinigung von Leistungselektronik: Warum es sich langfristig auszahlt

Steigern Sie die Leistung und Lebensdauer Ihrer Systeme durch den entscheidenden Schritt der Reinigung Ihrer Leistungsmodule.

leistungsmoduleProzesssicherheit für Leistungsmodule beginnt an der Oberfläche

Leistungselektronik stellt hohe Anforderungen an Zuverlässigkeit, Wärmemanagement und Prozesssicherheit. Verunreinigungen auf Substraten können die elektrische Performance beeinträchtigen und zu unerwünschten Effekten in nachgelagerten Prozessen führen. Eine gezielte Reinigung kann die Grundlage für belastbare Verbindungen und eine dauerhaft hohe Produktqualität schaffen.

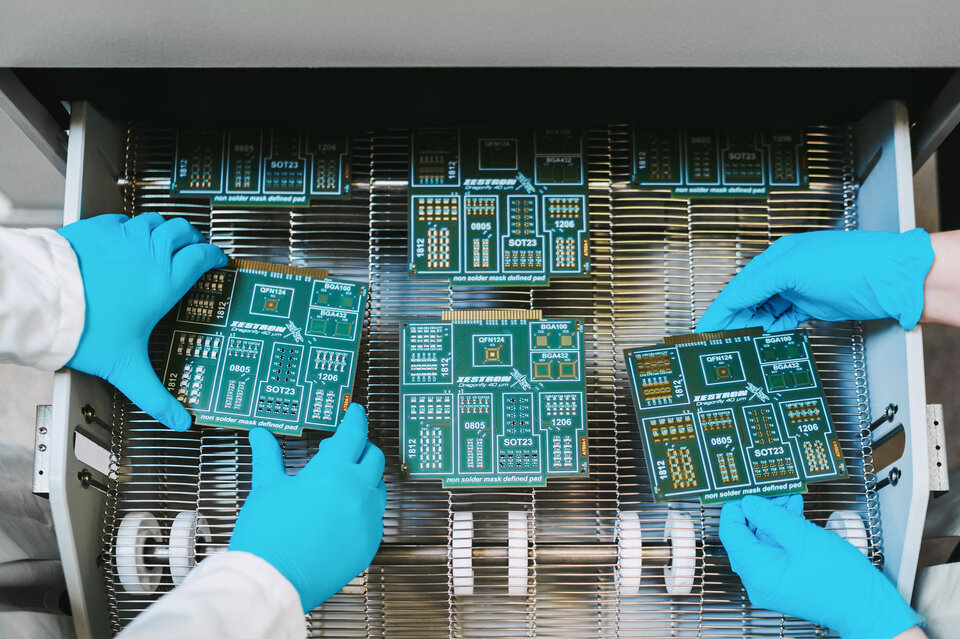

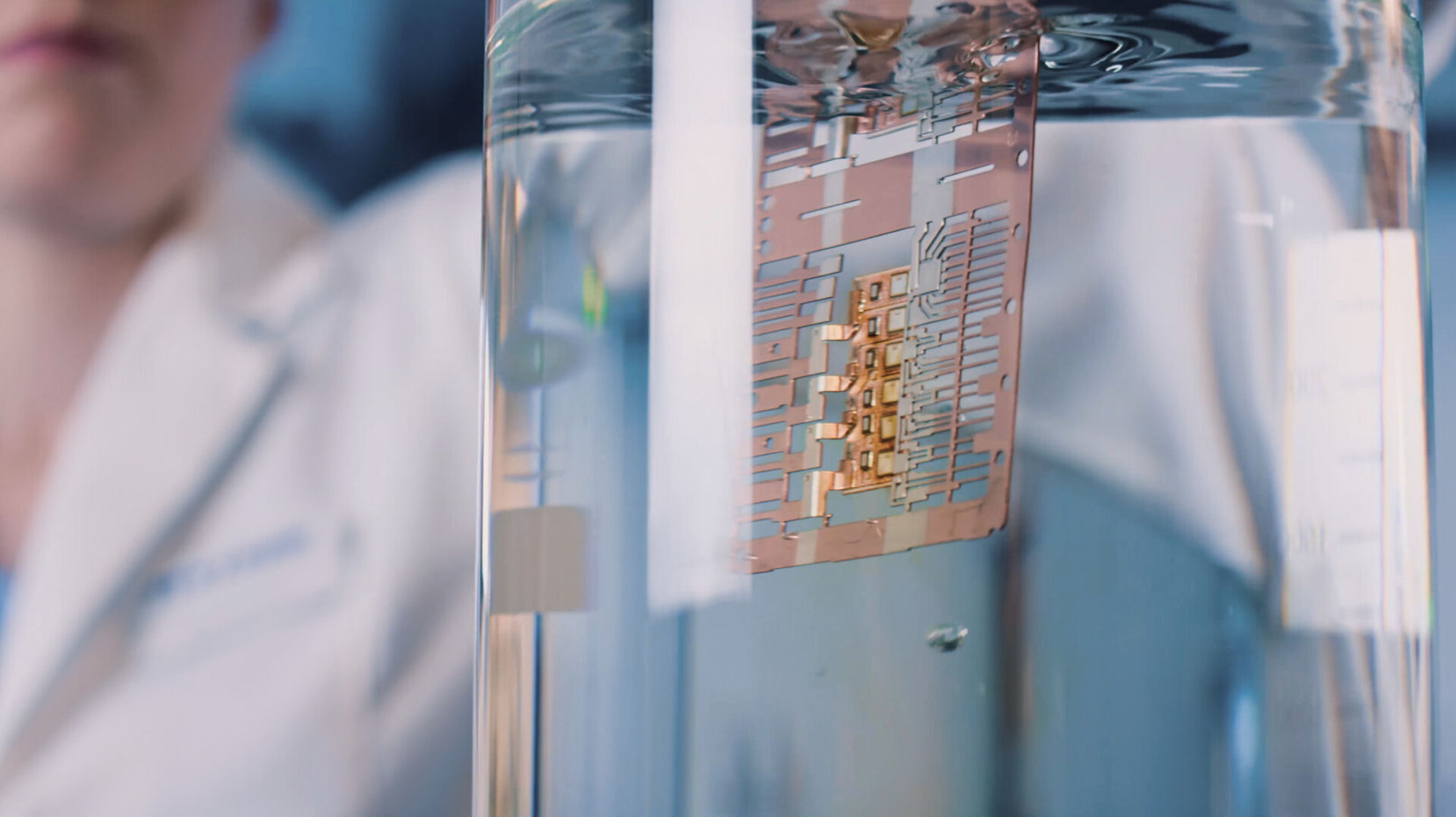

leistungselektronikReinigung von Power Modulen

Die Reinigung von (IGBT-)Modulen in der Leistungselektronik bzw. sogenannten DCBs ist ein absolutes Muss. Zum einen nach dem Die Attach, um die Substratoberflächen der Module auf das Drahtbonden vorzubereiten. Zum anderen nach dem Auflöten der Substrate auf den Kühlkörper, dem sogenannten „heat sink soldering“

reinigungsprozessHauptanforderungen an den Reinigungsprozess

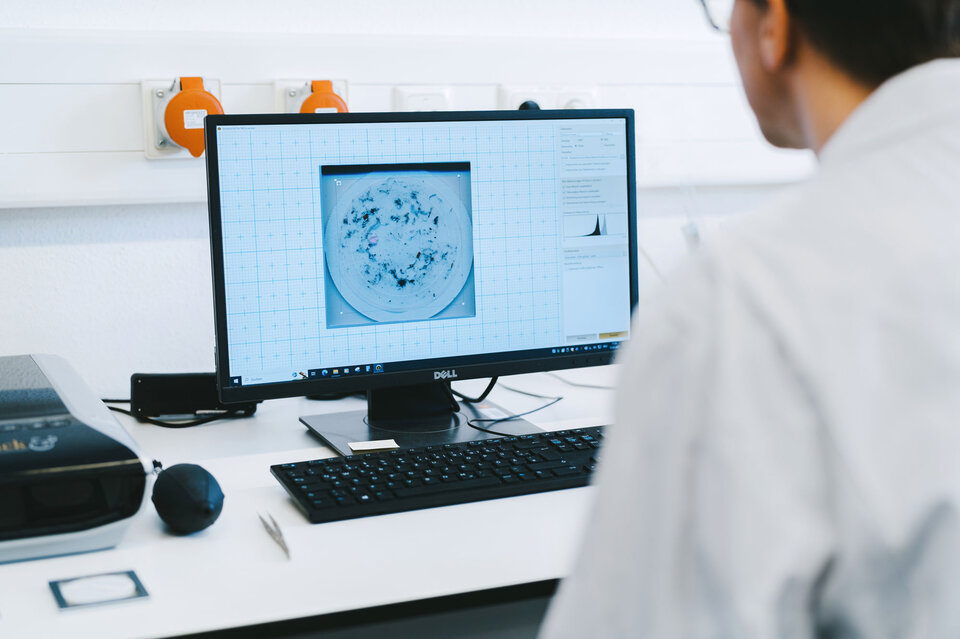

Um tatsächlich verbesserte Ergebnisse – etwa bei Schertests oder der Qualifikation durch das Power Cycling – zu erreichen und auch eine Erhöhung der Produktionsausbeute zu gewährleisten, sind vor allem zwei Voraussetzungen notwendig:

-

Eine Komplette Entfernung der Flussmittelrückstände auf den Substraten, insbesondere von Flussmittelspritzern

-

Eine vollständige, optische Befreiung der Substrat- und Chipoberflächen von Flecken bzw. Oxidschichten

Durch speziell entwickelte Prozesse mit wässrigen Reinigungsmedien bietet ZESTRON die Möglichkeit, hochreine Oberflächen zu generieren und somit die Drahtbondqualität signifikant zu erhöhen.

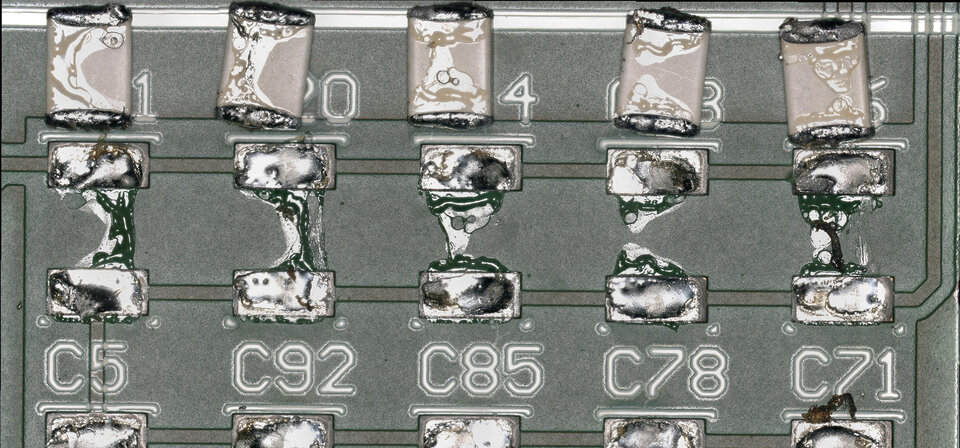

leadframes Reinigung von Leadframe-basierten, diskreten Bauelementen

In diesem Fall werden MOSFETs, IGBTs und SOTs im sogenannten Die-Attach Prozess mit Lotpaste auf das Basissubstrat bzw. den Leadframe aufgelötet.

Durch die Entstehung von hohen Peak-Temperaturen während des Lötprozesses, steigen auch die damit verbundenen Anforderung an den Reinigungsprozess:

-

Vollständige Entfernung der Flussmittel aus dem Lötprozess

-

Entfernung aller anorganischen Flecken und Aktivierung der (Kupfer-)Oberflächen

-

Materialverträglichkeit des Reinigers mit allen Materialien

Power-LEDs Reinigung von Power LEDs

Auch hier bietet ZESTRON mit wasser- und lösemittelbasierenden Reinigungsmedien eine hervorragende Reinigungsleistung für Substrat- und Chipoberflächen und sorgt so für eine erhöhte Bondqualität, besseren Ergebnissen bei Zug- und Schertests sowie eine optimale Haftung des Moulding.

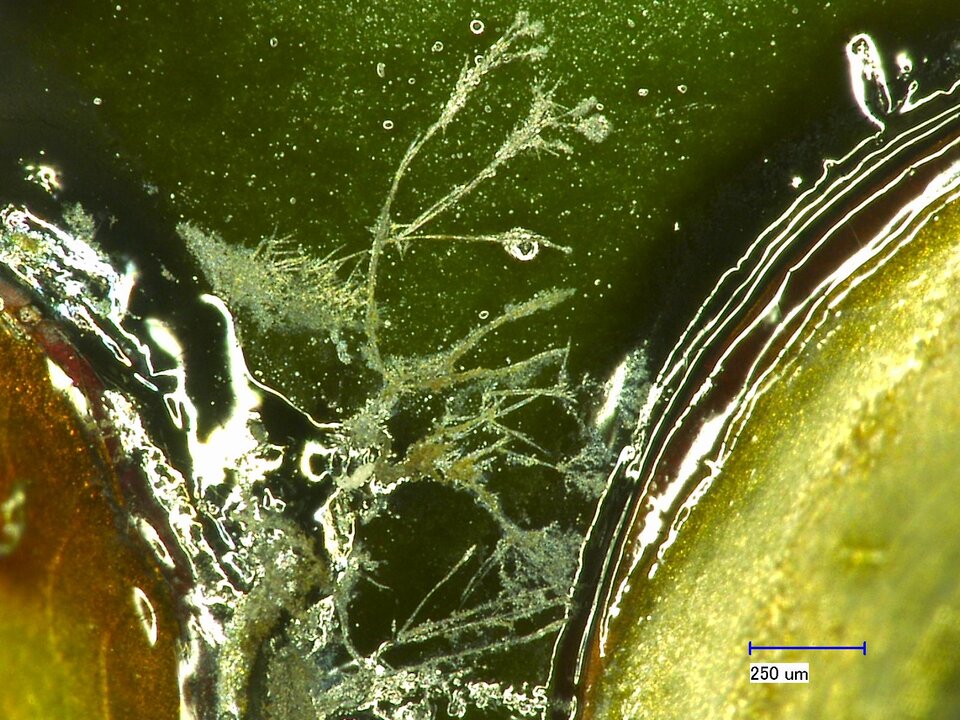

Auch bei der Power LED-Produktion ist es essenziell, dass nach dem Die-Attach gereinigt wird. Denn falls die Flussmittelrückstände nicht entfernt werden, würde dies zu schlechten Bedingungen beim Drahtbonden und damit in der Folge zu Bondbrüchen oder sogar Chipdefekten führen.

Ein auf Power LEDs abgestimmter Reinigungsprozess mit wasserbasierenden Reinigern oder modernen Lösemitteln von ZESTRON kann dabei Abhilfe schaffen. So wird eine optimale Oberflächenreinheit für das Dünndrahtbonden sowie eine erhöhte Ausbeute garantiert.

kontaktJetzt passende Reinigungslösung für Leistungsmodule finden

Whitepaper CollectionHerausforderungen bei der Fertigung von Leistungsmodulen

Wie ein Reinigungsprozess helfen kann, den Yield zu erhöhen.