シンター / 焼結接合とは?洗浄しないと起こり得る不具合や洗浄方法・洗浄事例をご紹介します。

また、技術資料「接合手法の進化と洗浄」でも詳しく解説しております。

銀焼結(銀シンター)の接合技術は近年注目を集めています。

電気容量の増大や新素材の活用などで、より高熱・高電圧・大電流に耐えられる「新たな接合技術」が必要となっています。

(その他、シンタリングやAg焼結とも言われています。)

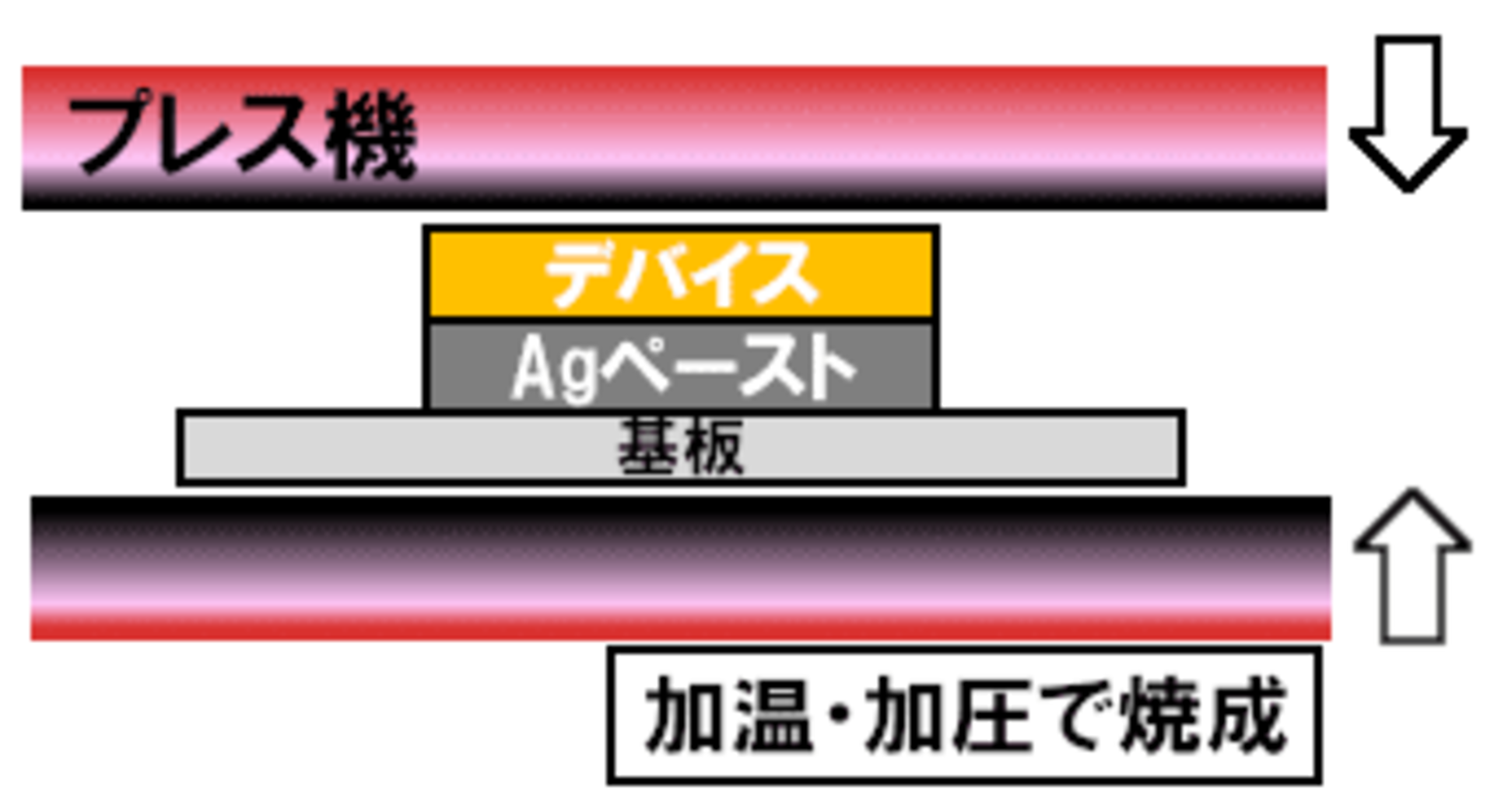

銀焼結のプロセスは加圧・焼成により高密度の接合層を形成することが可能で、高い接合強度を有しています。

また、「銀」の特性から高い熱伝導率・低い抵抗をも実現しています。

<シンター/焼結接合の特性>

-

高密度実装で強度アップ

-

有機物含有量が少ない

-

高い熱伝導率

-

良好な導電特性

有機物残渣、金属酸化物、イオン残渣を洗浄する必要があります。

洗浄しないでそのままにしておくと、下記の問題が起こりえます。

・ワイヤボンディングの接合不良

・コーティングの密着不良

・銅の熱伝導率が大幅低下

・マイグレーションの発生

基本的にシンター/焼結剤は「金属粒子+有機物」で構成されています。

接合時に加熱された有機物は気化し装置内に滞留することとなり、最終的には製品表面に付着します。

さらに加圧条件下では付着した有機物は高圧で押し固められることとなり、ある意味での炭化に近い状態に形態は変化します。

このようにして形成された有機物残渣は、ワイヤーボンディング時の接合不良や封止剤・コーティングの密着不良といった問題を引き起こします。

接点に有機物が残留し不良となってしまうことはフラックス残渣においても同様ですが、シンター接合時の有機物残渣はその固着度がフラックス残渣とは大きく異なります。

構成される有機成分としては、高温耐性を有する物質が使用される傾向にあり容易に軟化・溶解せず、加圧条件下ではより化学・物理的反応は進行するため固着度はより強力となります。

シンター/焼結接合時における銅基材への酸化軽減は重要なポイントです。

はんだ接合の場合、N2リフローは一般的で酸化を抑制することが可能ですが、シンター接合時のコントロールはよりシビアとなり、酸化した場合ははんだ接合時と比較しより顕著となる傾向にあります。

酸化した銅は熱伝導率が真銅と比較し、100分の1程度となってしまい、放熱特性に大きな影響を及ぼします。

また、銅の酸化はモールドの密着性不良や、ワイヤーボンディング時の接合不良の要因ともなりうるので銅表面の還元処理は必須です。

イオンは材料付着由来のコンタミネーションとシンター剤に含まれる構成原料由来のものに分別されます。

イオンは目視での確認が難しく、仮に残留した場合は単に絶縁特性に影響を及ぼすだけでなく、マイグレーションの原因となりえます。

パワー半導体は高電圧・大電流なので従来製品と比較してもマイグレーションを引き起こす可能性はより高く、イオン物質は「水」のような極性を有する媒体でなくては除去が難しいです。

シンター/焼結接合デバイスの洗浄方法

はんだ接合時のフラックス洗浄と比較しても焼結接合における残渣洗浄は高難度であり、特に強固に固着している有機物残渣への対応はフラックス洗浄技術を単に踏襲するだけでは解決は困難です。

また、海外企業との取引を要するのであれば洗浄の在り方も問われることとなり、技術的にも裏付けを求められることとなります。

こういった背景も踏まえ、ゼストロンではパワーエレクトロニクス向け洗浄剤として『VIGON® PE 305N』 を開発しました。

ゼストロンの水系洗浄剤は剥離を主体とした洗浄機構を有しており、残渣成分固有の溶解度に影響されないため固着した有機物の洗浄効果が得られやすいです。

VIGON® PE 305Nでは耐熱性物質をはじめとする難溶性物質にフォーカスし設計されており、従来製品と比較し洗浄対応力をさらに強化しています。

また、銅酸化膜除去機構も強化されており、相対的にリンス性や隙間部への浸透性も向上しており、全般的な性能向上を果たしています。

加えてVIGON® PE 305Nは各種法令に準拠しており、pHも中性領域の洗浄剤であるため使用環境適性や部材適合性も高く、シンター接合デバイス洗浄においても大変有用な洗浄剤です。

表面粗さ・・・ JIS B0601:2013, Ra: 算術平均高さ, Rz: 最大高さ

光沢度・・・ JIS Z9741 :1997, J480T-268(Elcometer)

表面粗さが変化せず光沢度は上昇

⇒銅基材を傷めることなく、酸化物のみを除去している

▼MPC®洗浄(剥離機構)

①超音波・搖動・温度等の物理因子により活性化

②マイクロフェーズがコンタミに作用

③コンタミは洗浄液中に放出される

④液中分散状態となる

相平衡作用が働く

⑤コンタミは洗浄液中に放出される

金属酸化物:キレート効果を応用し、銅イオン量を制御することで除去効果を促進

イオン残渣:洗浄剤・リンス中に溶解

ゼストロン洗浄剤では1回の洗浄工程で全ての対象物を除去可能

サンプル作成条件:250℃/10MPa/180s

各サンプルにSiチップ実装

ニッケル/銀サンプル:表面化は抑制されているものの同様に有機物の固着が見られる

銅基板サンプル:有機物の固着とともに表面の酸化が見られる

【使用したシンタ―剤】

・Au/Ag向け加圧タイプ ・Cu直接合向け加圧タイプ

<洗浄剤・洗浄条件>

洗浄剤:VIGON® PE 305N

洗浄条件:スプレー洗浄方式, 洗浄剤温度(65℃), 洗浄剤濃度(15%), 洗浄時間(5分)

<清浄度測定>

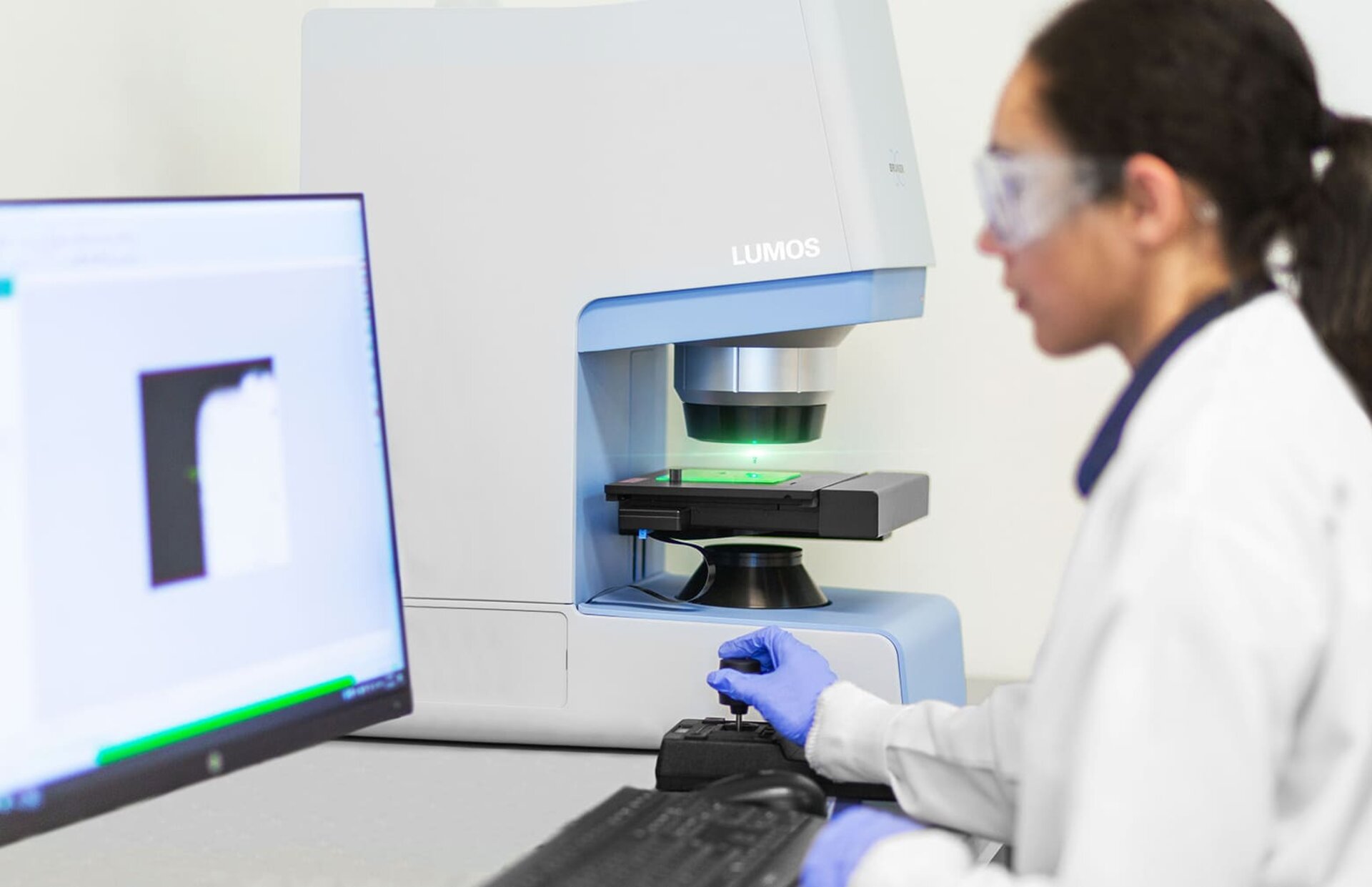

顕微FT-IR LUMOS(BRUKER社製)

分析手法: 反射法. 積算回数: 64回

分解能: 4 cm-1 アパチャー: 60×60µm

<結果>

VIGON® PE 305Nは、短時間で有機物残渣と酸化物の除去が可能であることを確認できました。

最終的な清浄度評価として顕微FT-IRにて判定し、有機物特有のスペクトルが洗浄後は定点から消失していることを確認できており、化学的にも洗浄効果は立証されました。

洗浄前 Cuサンプル

洗浄後 Cuサンプル

⇒有機物残渣のスペクトルは消失

洗浄前 Ni/Auサンプル

洗浄後 Ni/Auサンプル

⇒有機物残渣のスペクトルは消失

シンター/焼結接合デバイス洗浄でお困りごとやトラブルがある場合や洗浄を始めたい場合は、ゼストロンにぜひご相談ください。

ゼストロンのテクニカルセンターには、インライン・バッチ式のスプレーや噴流、超音波装置をご用意しておりますので、弊社エンジニアよりお客様のワークに合った洗浄剤・洗浄方式を見つけるサポートをいたします。

また、洗浄テストと並行しながら分析センターにて清浄度を化学的観点から分析し、テスト終了後には、推奨プロセスなどの詳細を記載したテクニカルレポートを提出させて頂きます。

洗浄テストをご希望の方は、ぜひご依頼ください。