パワー半導体洗浄

ゼストロンはDCB、IGBTモジュール、リードフレーム上のディスクリート部品やパワーLEDのようなパワー半導体(パワーエレクトロニクス)洗浄に対し、水系及び溶剤系洗浄剤をご提供しております。ゼストロンの洗浄剤は、ボンディングやモールディングのようないかなる工程にも適切に対応し、シェアテストやパワーサイクル試験を行った際の最適な結果をもたらします。

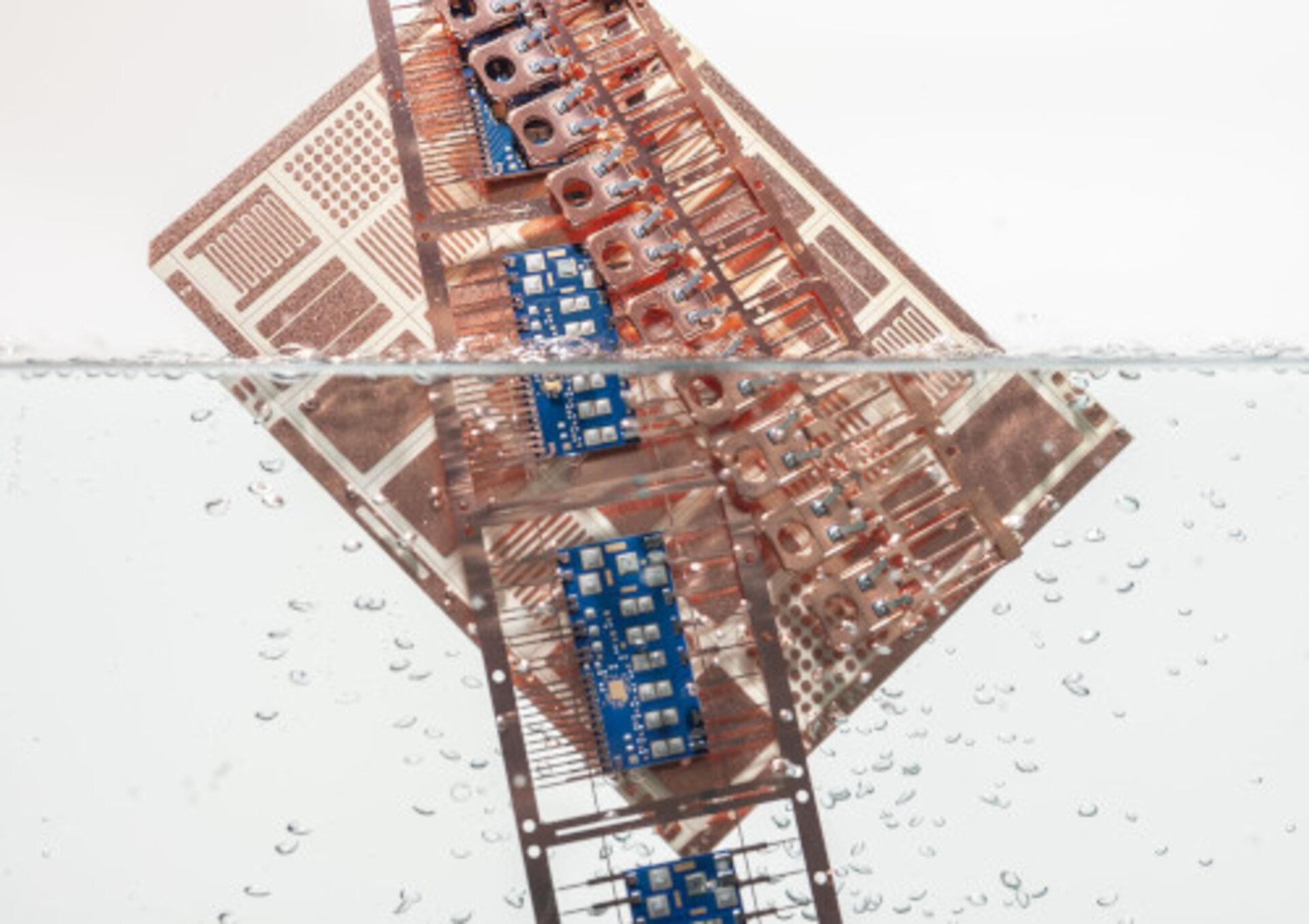

DCB/IGBT パワーモジュール洗浄

DCBのようなIGBTモジュールの洗浄はパワー半導体工業において必要不可欠です。

一つには基板表面はダイアタッチ工程の後のワイヤボンディングに備えなくてはいけません。

加えて、洗浄は「ヒートシンクはんだ付け」のように、冷却素子に基板をはんだ付けした後に必要です。

この洗浄工程には主に二つの要求事項があります。

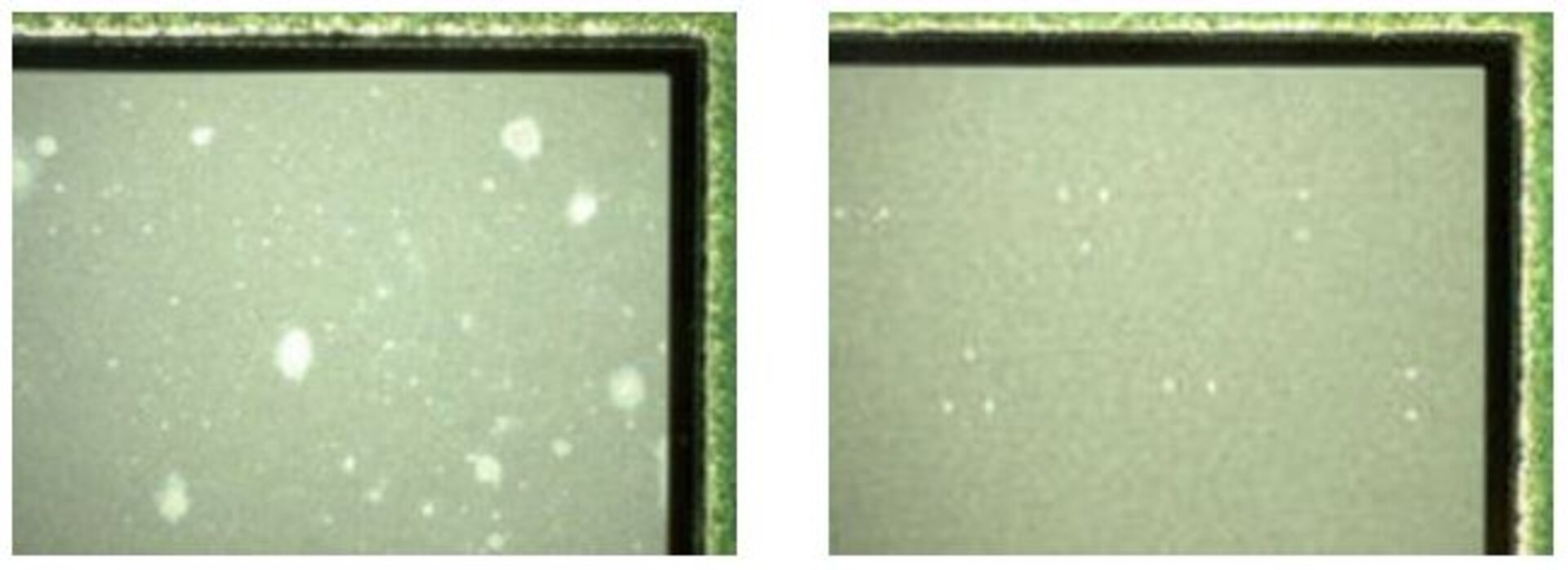

・フラックス残渣、特にフラックススパッタを基板やチップから完全に除去

・基板表面やチップに外観上、傷・シミ(酸化膜など)のないこと

ゼストロンの水系洗浄剤によって特別に開発された工程を使うことで、ワイヤボンディング性能を大幅に向上させ、非常に清浄な表面を得ることができます。

従ってパワーサイクル試験適格性やシェアテストの結果は飛躍的に改善され、同様に生産歩留まりも向上します。

同時に、最新の水系洗浄工程はチップパッシベーションや基板に対し最適な材料適合性を提供し、これにより通常は必要とされる後工程のプラズマ処理の必要性がなくなります。

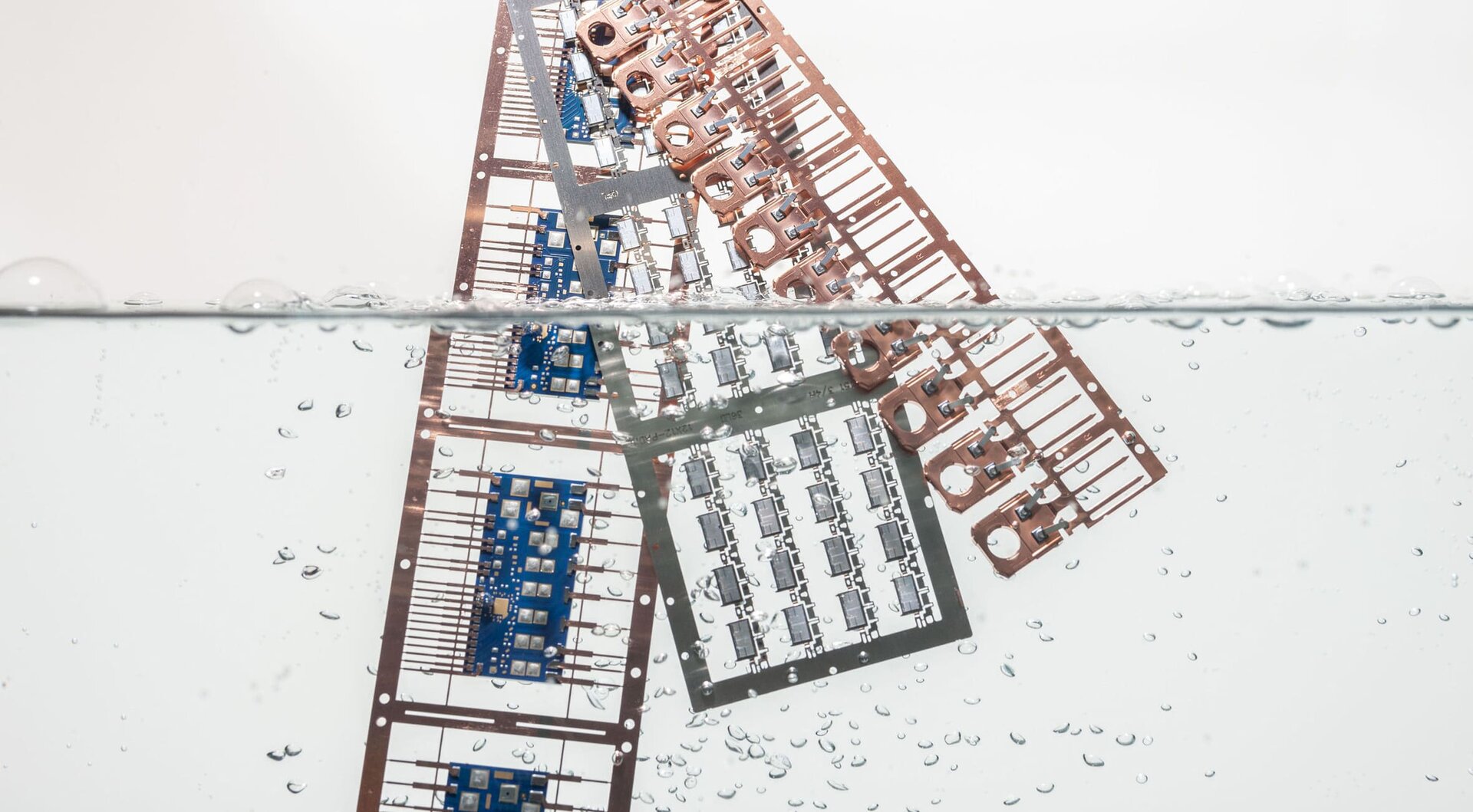

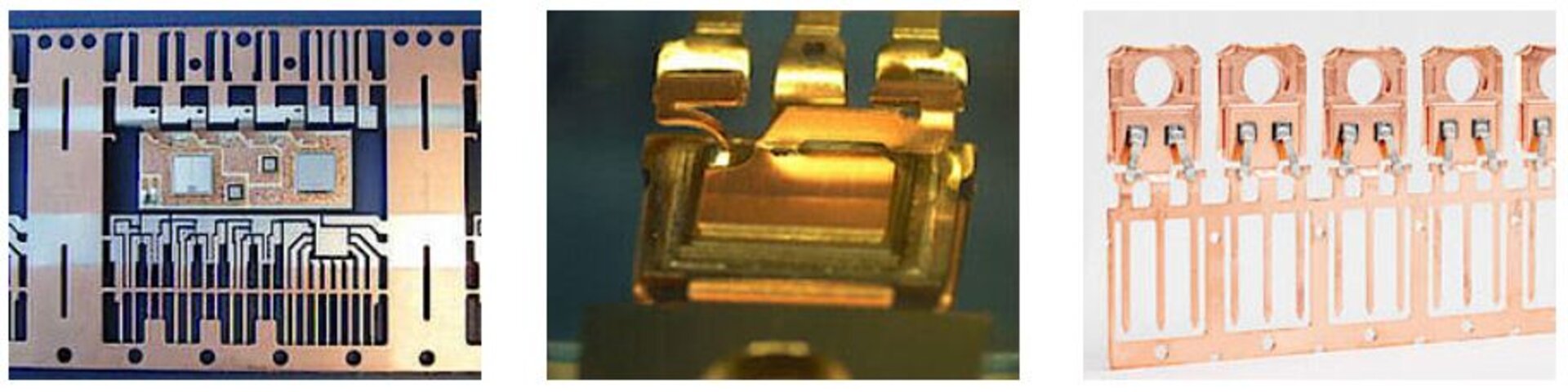

リードフレーム リードフレームベース、ディスクリート部品の洗浄

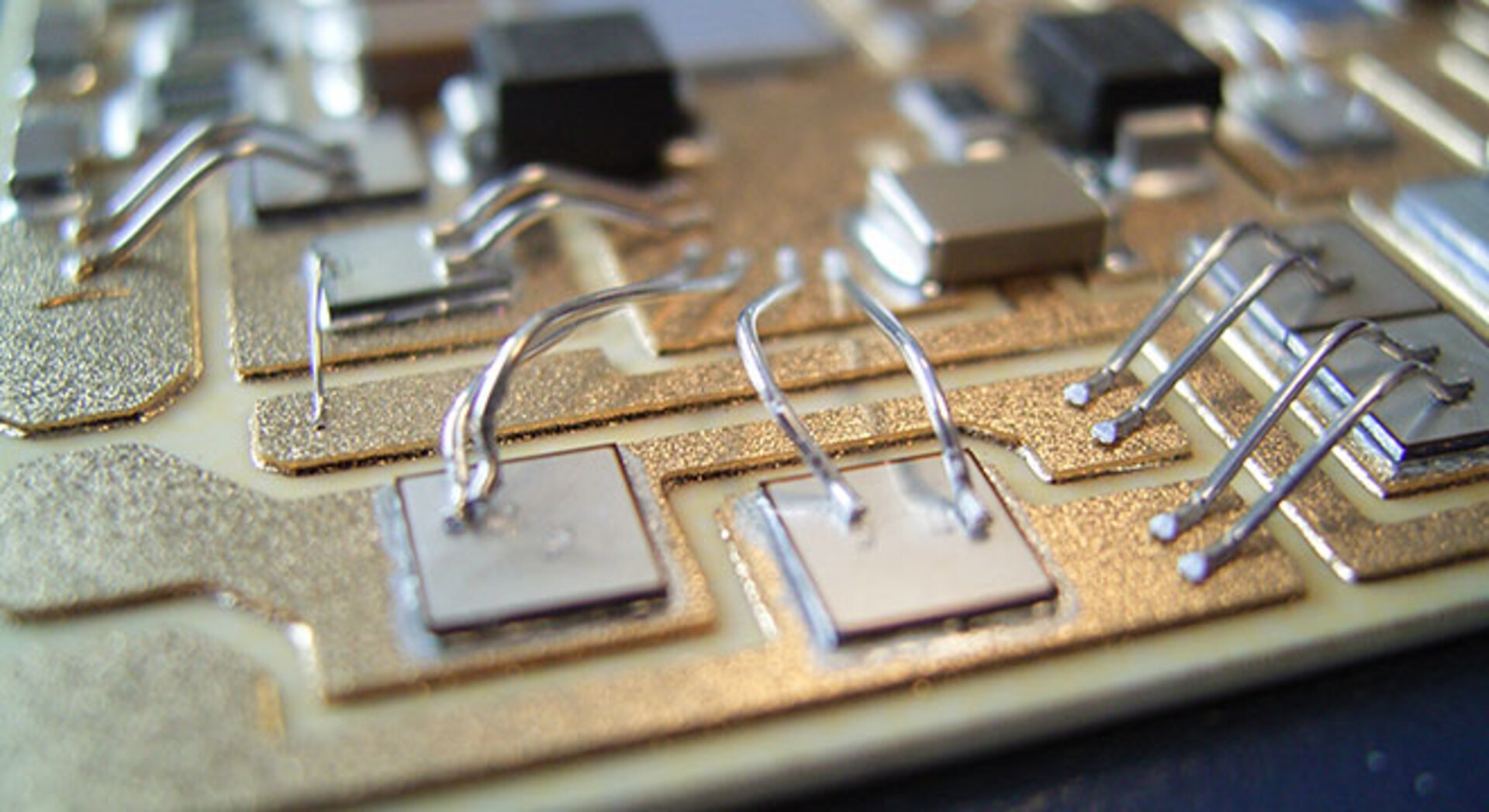

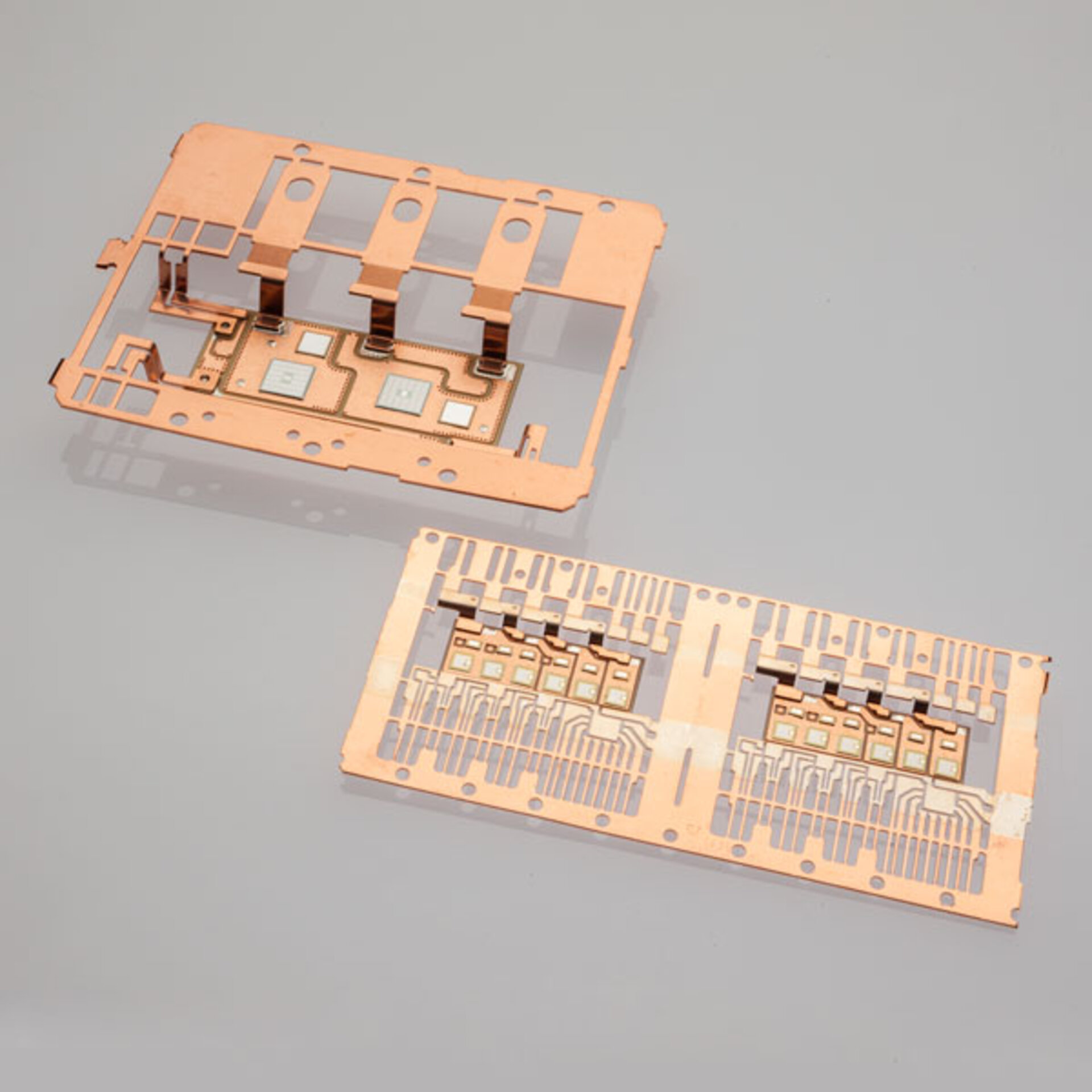

MOSFET、IGBTやSOTのようなリードフレームベース、ディスクリート部品は、ダイアタッチの工程においてベースの基板とリードフレームにそれぞれ半田付けされます。

通常のワイヤボンディングコネクションは部分的に、クリップボンディングテクノロジーと呼ばれる、ダイとリード間の接続が同じくペーストで半田付けされた銅線ブリッジから成るテクノロジーに置き換えられます。

本質的には、主に鉛含有半田を使う時には、高いピークの温度での半田付けは洗浄工程の要求事項を増加させます。

・半田付け工程からのフラックス残渣の完全な除去

・銅表面の無機物汚染やアクティベーションの除去

・洗浄剤の全素材(例えば銅やチップパッシベーションなど)との材料適合性

ゼストロンの水系・溶剤系の洗浄剤は、リードフレーム及びディスクリート部品向けに特別に開発されており、基板やチップ表面に対して優れた洗浄力を発揮します。

それによってよりボンディング品質を向上させ、従ってプルテスト・シェアテストの結果及びモールド処理の接着性も向上します。

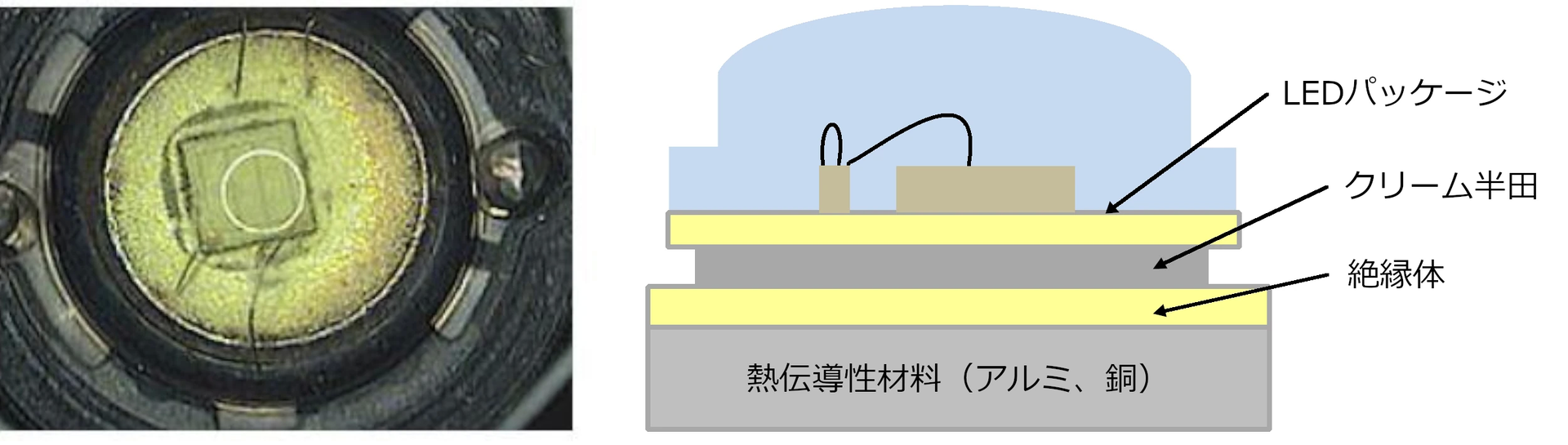

パワーLED パワーLED洗浄

パワーLED製造の際、基板とチップ表面を後工程のワイヤボンディングに対して適切な状態にするため、洗浄はダイアタッチ工程の後に行います。

もし基板上のフラックス残渣、具体的にはチップ表面の半田工程由来のフラックススパッタが完全に除去されていないと、ワイヤボンディングに悪影響を及ぼす可能性があります。

フラックス残渣はヒールクラックを招き、また不必要に高いボンディング力により、チップ不良となることもあります。

パワーLED用途に特別に開発された水系洗浄剤または最新の溶剤系洗浄剤はワイヤボンディングに最適な表面清浄性を提供し、歩留まりの改善します。

更に、LED品質そのものも洗浄工程に著しく影響を受けます。適切に洗浄されたLEDはより高い光転換・光度、及び色彩堅牢度が得られるだけでなく、製品寿命もより長くなります。

洗浄剤テクノロジーエレクトロニクス製造のための

革新的な技術

ゼストロンは、年間売上高の10%以上を研究開発に投資することで、洗浄技術、分析、洗浄液濃度測定・管理の分野で数多くの製品を開発してきました。洗浄剤テクノロジー技術には、MPC®、HYDRON®、FAST®技術、最新の溶剤などがあります。

洗浄剤検索パワー半導体向けの洗浄剤

ゼストロンでは約40種類以上の洗浄剤をご用意しております。

お客様のニーズに合った洗浄剤を下記のフィルターよりお探しください。