無洗浄はんだを使用しているのに、なぜ洗浄する必要性があるのか

無洗浄はんだは、洗浄工程の省略によるコスト削減や工程簡素化を目的に広く採用されてきました。

しかし近年、電子デバイスの高機能化・高密度化が進むなかで、無洗浄はんだを使用していても洗浄を求められるケースが増えています。

本記事では、無洗浄はんだの基本的な特性や洗浄タイプとの違いを整理したうえで、なぜ洗浄ニーズが生まれているのか、その背景と課題、さらに適切な洗浄アプローチについて解説します。

おすすめ技術資料「はんだ洗浄の今を探る」

- 無洗浄はんだの洗浄需要

- はんだの進化の過程

- 無洗浄はんだの洗浄が難しいのはなぜか など

無料ダウンロード

1. 無洗浄はんだとは?

無洗浄はんだは、電子部品実装の際に使用されるはんだの一種で、洗浄工程が不要な特性を持っています。

無洗浄はんだは主に低活性なフラックスをベースとして構成され、製品を組み立てた後にもフラックス残渣が安定化し、洗浄を必要としない設計になっているためです。

この無洗浄はんだは、優れた接合性・絶縁特性・対候性を備えています。

1.1 洗浄タイプと無洗浄タイプの違い

洗浄タイプと無洗浄タイプのはんだの主な違いは、洗浄工程の必要性とその特性にあります。

洗浄タイプ

溶剤や水による洗浄を前提としたはんだ

- 高活性な物質を多く含んでいるため、洗浄は必須

- 洗浄を前提としているので、ワーク表面のフラックスを除去しやすい組成

無洗浄タイプ

フラックス残渣を安定化させた状態とし、洗浄工程が不要なはんだ

- 洗浄を前提としていないため、溶剤や水への溶解性が乏しい原料も含まれている

- 洗浄には工夫が必要

無洗浄タイプのはんだは、対候性に優れており、溶剤や温度の変化に対して非常に耐久性が高いため、洗浄を必要としません。

そのため、無洗浄タイプのはんだを洗浄する場合、耐久性が高く安定化している残渣を剥がす行為になるので、洗浄タイプのはんだを洗浄する場合を比べると、洗浄の難易度は格段に高まります。

1.2 なぜ無洗浄はんだが日本では主流なのか?

無洗浄はんだが日本で主流となっている背景には、主に2つの理由があります。

1 | はんだの進化

現代の電子部品実装において、はんだの性能要求がますます高まっています。

単に物をつなげるだけでなく、耐熱性や放熱性、微細接合性など、多岐に渡る要件を満たす必要があります。

特に、パワーデバイスのような高負荷の部品には、ヒートサイクル耐性や接合強度などより高い性能が求められます。

また、最近では、ボイド対策や濡れ性向上のために、改良されたチキソ剤やポリマーを添加している事例もあり、化学的要素も含めた総合的な性能向上が実現されています。

無洗浄はんだは洗浄を考慮した材料選定の制約がなく構成原料の自由度が高いため、様々な特性を付与しやすく、上記で列挙した特性を網羅できるはんだの実現が可能となります。

近年では様々な環境に対応できるようさらなるフラックス残渣の安定化要求が多くなり、絶縁特性や対候性をさらに向上させたものが開発されています。

無洗浄はんだの高機能化に伴い、製品設計の初期段階から無洗浄はんだを選定するケースが日本国内では一般的となっています。

2 | 製造コストの削減

洗浄工程は、製造プロセスにおける追加の工程を意味します。洗浄剤の使用やエネルギー消費に関連し、コストアップに繋がります。多くのユーザーは、工程簡素化やコスト削減を重視しており、無洗浄はんだを採用することで洗浄工程を削減することは、製造コスト低減に貢献しています。

2. 無洗浄はんだの洗浄需要はなぜ生じるのか?

これまで開発されてきた高性能な無洗浄はんだを使用していながらも、あえて洗浄を求めるという、相反する動きが市場で見られます。

そこには、主に2つの要因が影響しています。

2.1 パワーデバイスの進化と信頼性確保の取り組み

近年では、電動車(EV)や燃料電池、高感度センサの制御基板など、信頼性が求められる分野において、残渣フリーレベルの高清浄度が必要とされています。また、航空・軍事関連の製品の多くは信頼性の確保のために洗浄工程が必須です。

このような分野では、高性能な無洗浄はんだが使用されつつも、信頼性を確保する観点から洗浄が求められるという相反するニーズが存在します。

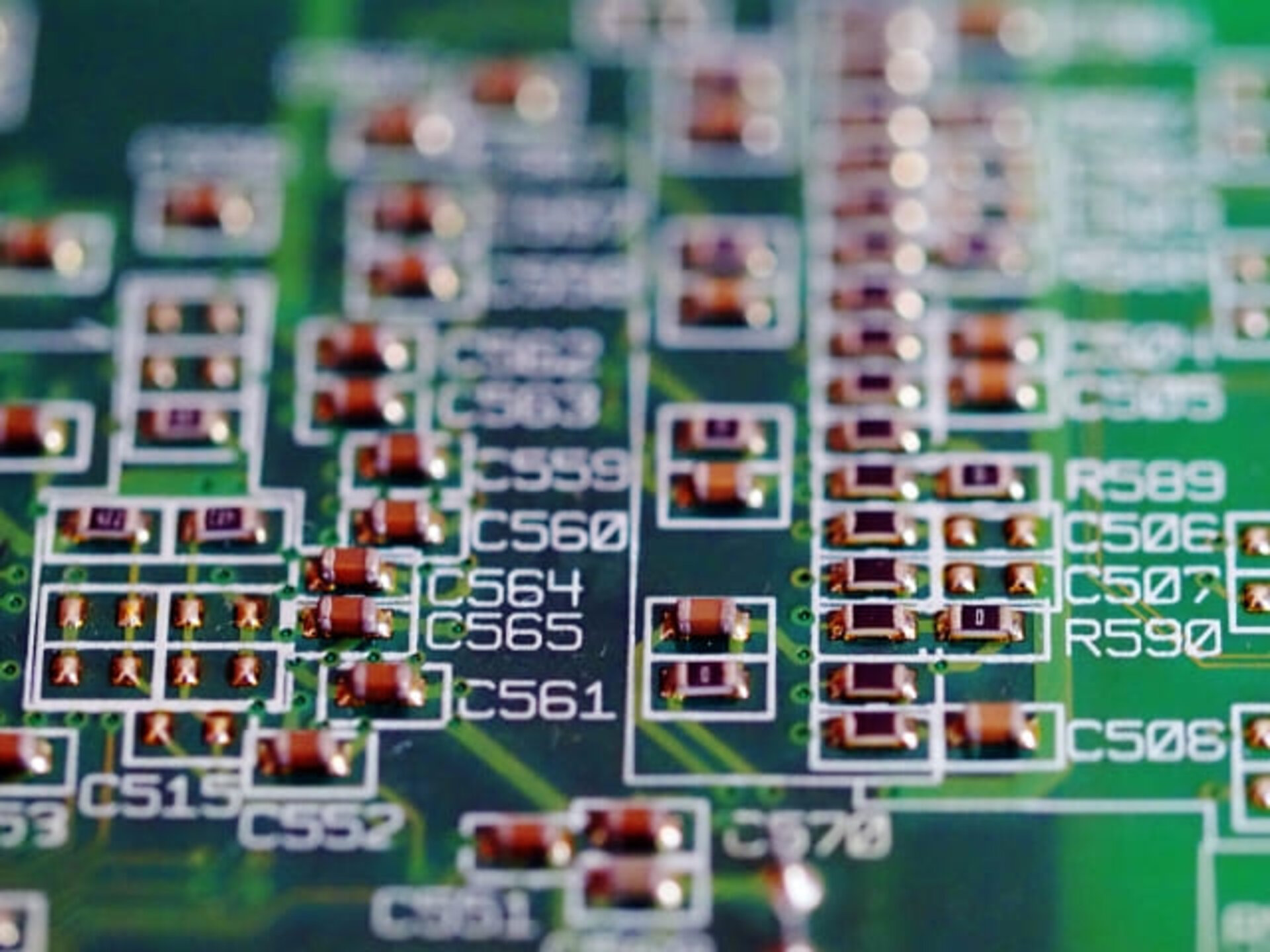

さらに、近年は製品の多層化、薄層化、および搭載部品の微細化が進んでおり、特に大電流・高電圧・高温に対応が必要な製品は、フラックス残渣起因で製品の信頼性や絶縁特性が損なわれる可能性があることから、無洗浄はんだの洗浄が必要なケースが増えています。

一例として、5Gデバイスにおいて無洗浄タイプのはんだを使用して、不具合が起きた事例をご紹介します。

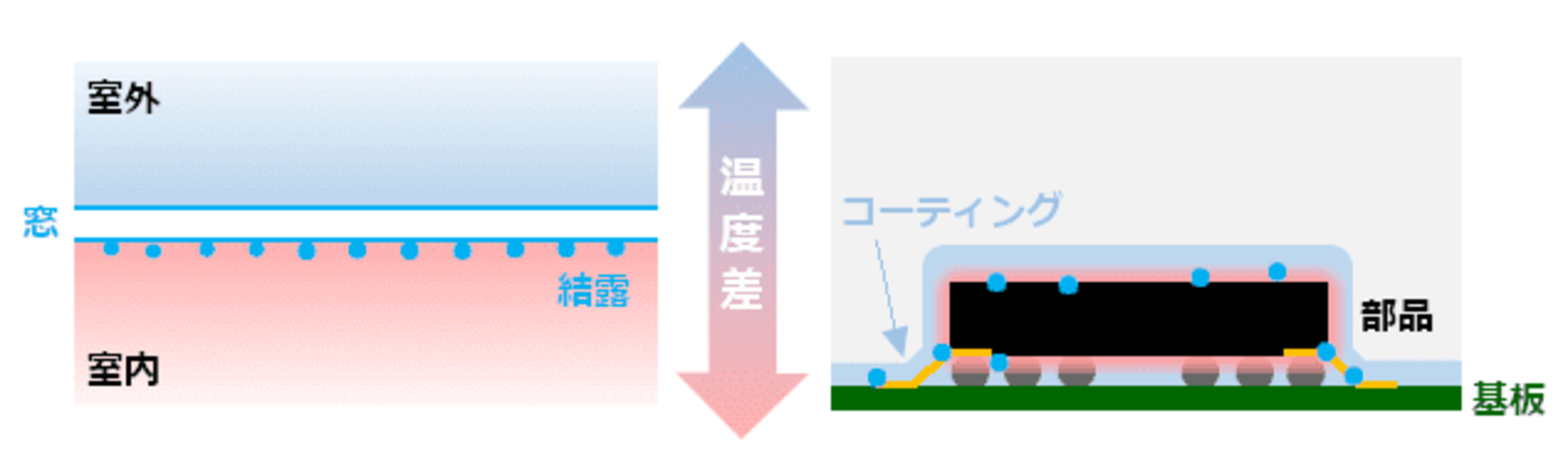

➊コーティングの密着不良

残渣があると表面が均一ではないので、密着しにくくなる

コーティング時の有機溶剤との接触や熱の影響で、フラックス残渣は不安定化する危険性が高まる

➋結露の発生

5Gデバイスは電流値が大きく、熱が発生し結露が起きやすい

結露によってコーティング内で水が発生、またワークの発熱により、フラックス残渣は不安定化しやすい

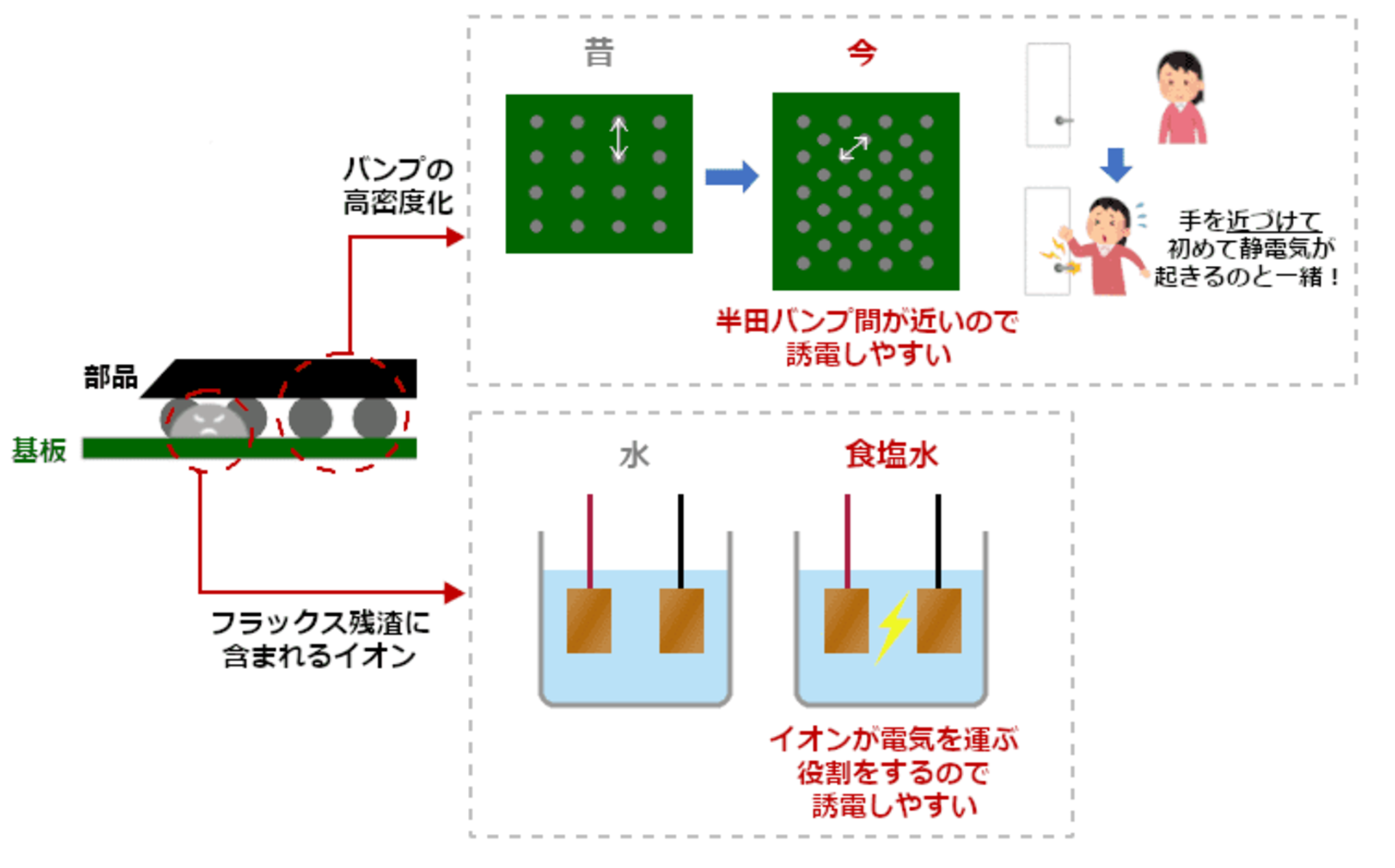

➌マイグレーションの促進

5Gデバイスはバンプ形成が高密度のため電極間の距離が近く絶縁特性を維持するのはシビアとなるが、フラックス残渣に含まれるイオン成分がマイグレーションを助長する

最終的にショートやリークが発生し、絶縁特性が担保できないという影響が出ました。

2.2 海外と日本の洗浄に対する認識のギャップ

現在、日本国内で流通している無洗浄タイプのはんだやフラックスは、アメリカ、欧州、アジアを含む世界中で使用されています。

特に、一般的な民生品において無洗浄化が進んでおり、洗浄不要の製品が主流となっています。海外でも無洗浄はんだ・フラックスの適用例は数多くあります。

しかし、国際的な視点から見ると、数年前から高信頼性を求める分野では洗浄の必要性が高まり、信頼性が問われる製品においては「洗浄」がスタンダードとなっています。

欧州では高信頼性の部品、具体的には自動車の駆動部分など、洗浄を通じて懸念物質を残さないことが基本原則です。

この地域では、懸念物質を最小限に抑えることが目指されており、無洗浄はんだを使用していても、洗浄して懸念物質を残さないことが一般的なアプローチです。

中国などのアジア地域も同様で、信頼性の要求から、欧州に追随するような形で必要に応じて洗浄行います。

一方、日本では高信頼が求められる電子部品でも特段問題が生じていなければ無洗浄での対応が主流となっています。

そのため、海外との洗浄に対する認識の違いが、日本企業のビジネスに悪影響を与えてしまうケースが出てきています。

無洗浄はんだで処理した高信頼性の部品を、海外企業に販売しようとしても、海外では信頼性確保のために洗浄が必須という認識のため、無洗浄はんだの洗浄を求められるケースがあります。

3. 無洗浄はんだの洗浄方法

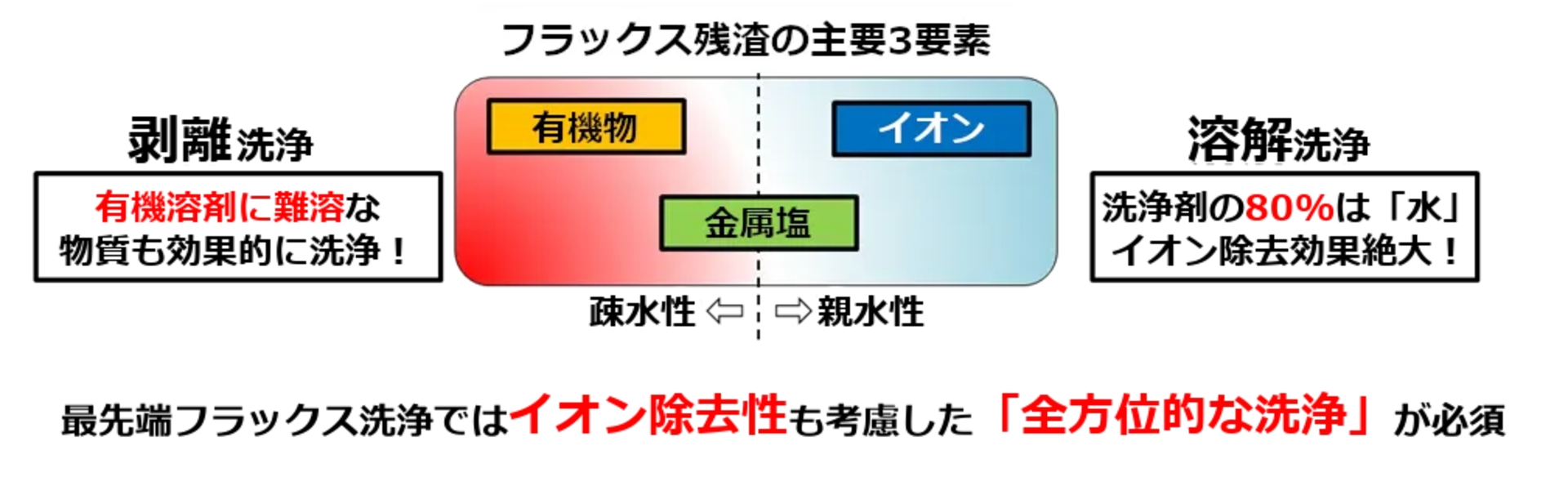

実際に、フラックス残渣を洗浄しようと考えた場合、無洗浄タイプや洗浄タイプのはんだであっても、次の3つの種類が洗浄対象となります。

イオン

活性剤に由来するイオン性のコンタミネーションで、これらの物質はハロゲンや有機酸が該当します。

水にはよく溶けますが、有機溶剤にはほとんど溶解しません。

金属塩

金属塩は、化学反応によって生成される金属系の残渣です。

一般的な金属塩の多くは水に溶けますが、一部の金属塩は溶解しません。

また、これらの物質は溶剤に分散させるのが難しい場合も多く、特に合金組成が複合化した仕様のはんだでは洗浄が困難となる傾向にあります。

有機物

フラックス、チキソ剤、ポリマーなど

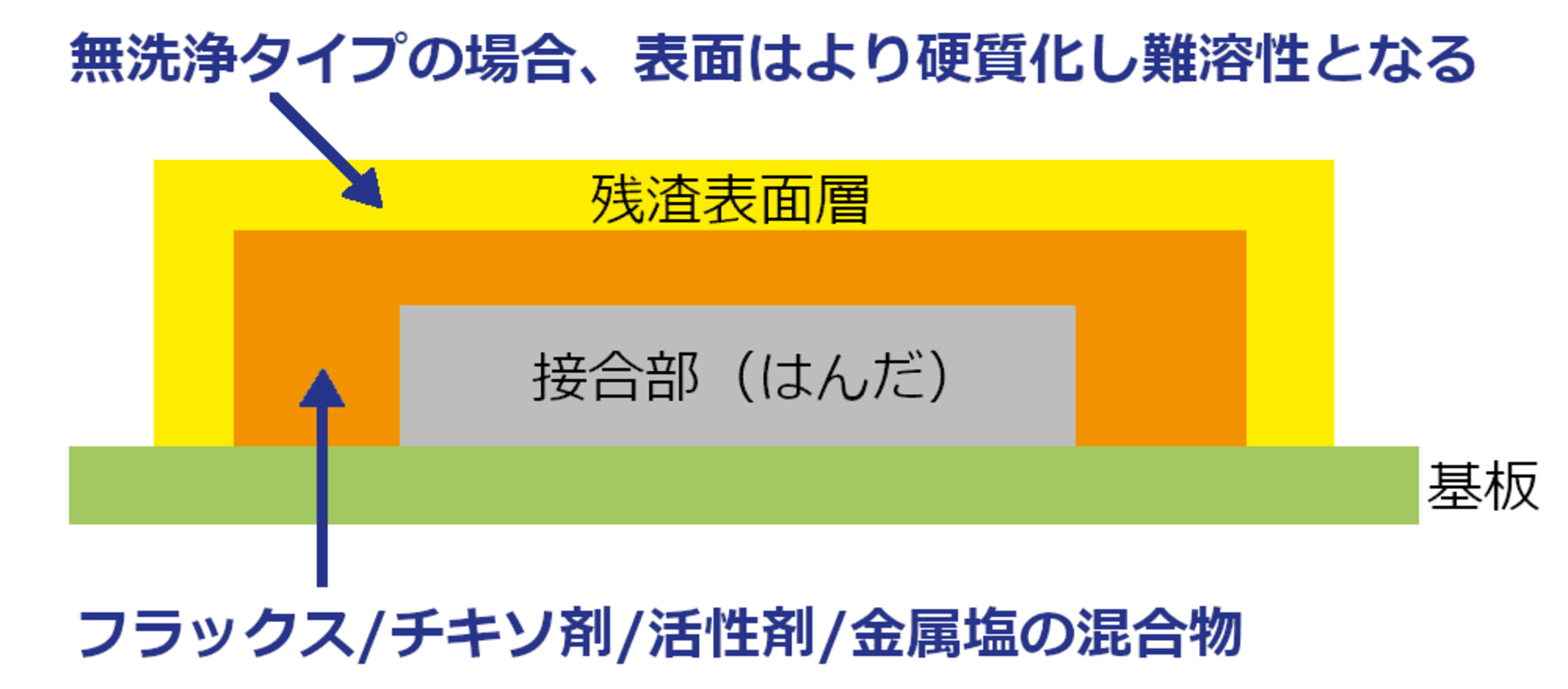

フラックス自体はロジン系の樹脂が主成分として含まれていますが、無洗浄はんだの場合、耐熱性や安定性を高めるためにチキソ剤やポリマーといった難溶性の物質の添加がなされています。

これまでこれらの成分は有機溶剤に溶解されるものがほとんどでしたが、昨今では溶解性が限定されるものも多くなっています。

無洗浄はんだを洗浄しようとする際、フラックスそのものだけを取り除くのではなく、先ほど述べた難溶性物質を含んだ複数の成分を同時に除去しなくてはなりません。

3.1 無洗浄はんだを洗浄する際に気を付けるべきポイント

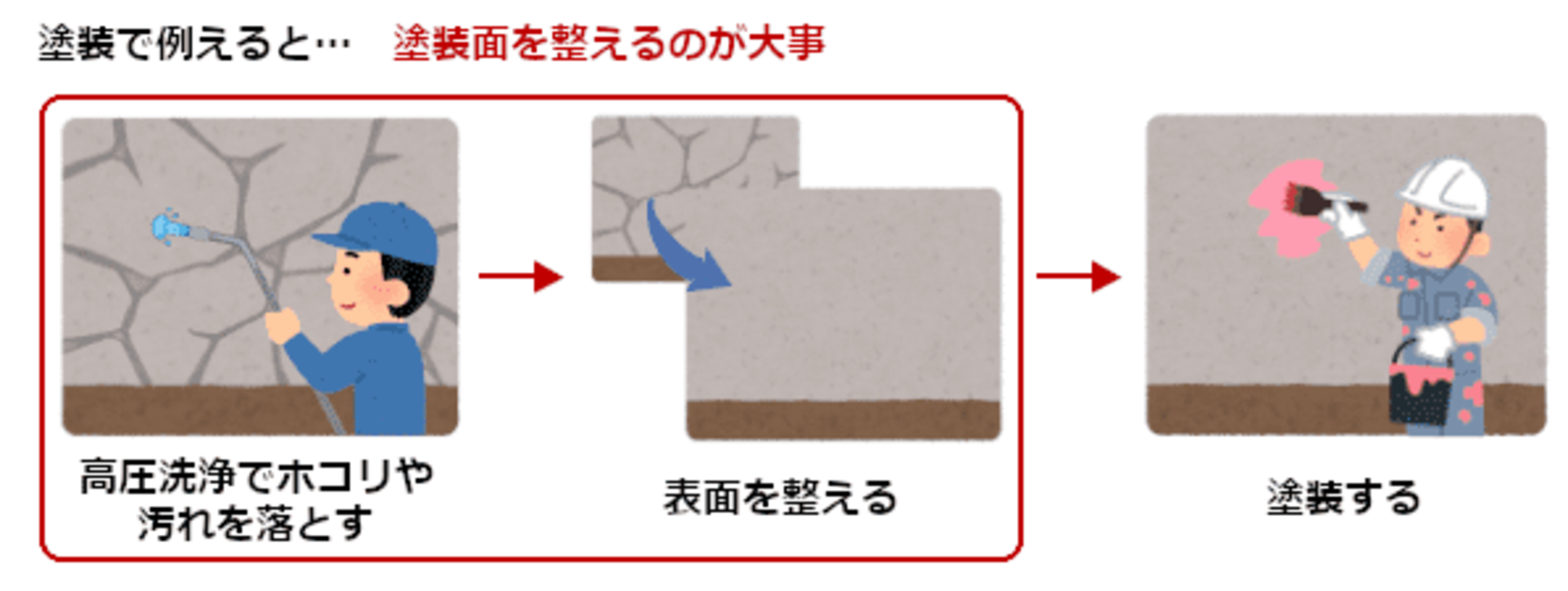

無洗浄はんだはフラックス残渣を完全封止することで安定化させ、対候性・絶縁特性を維持するように設計されており、洗浄するということはこの安定化したフラックス残渣を意図的に壊す作業となります。

硬質化したフラックス残渣表面層を取り除き洗浄を行っていきます。

一度洗浄を行うと安定性は損なわれてしまうため、無洗浄はんだを洗浄する場合、中途半端にフラックス残渣を残すことは許容されず、通常のフラックス洗浄と同様に「完全に洗浄する」必要があります。無洗浄はんだを洗浄する際には、このポイントに注意することが重要です。

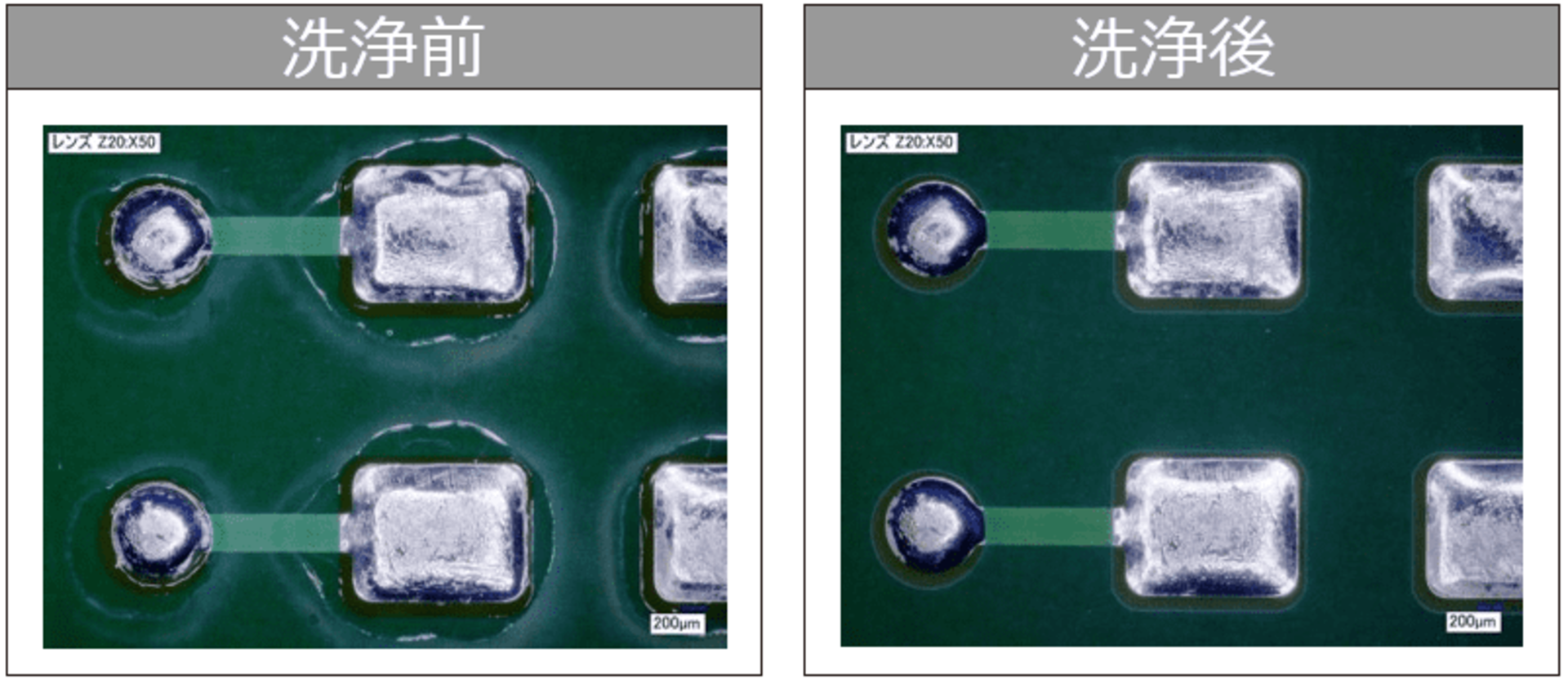

3.2 無洗浄はんだの洗浄不良例

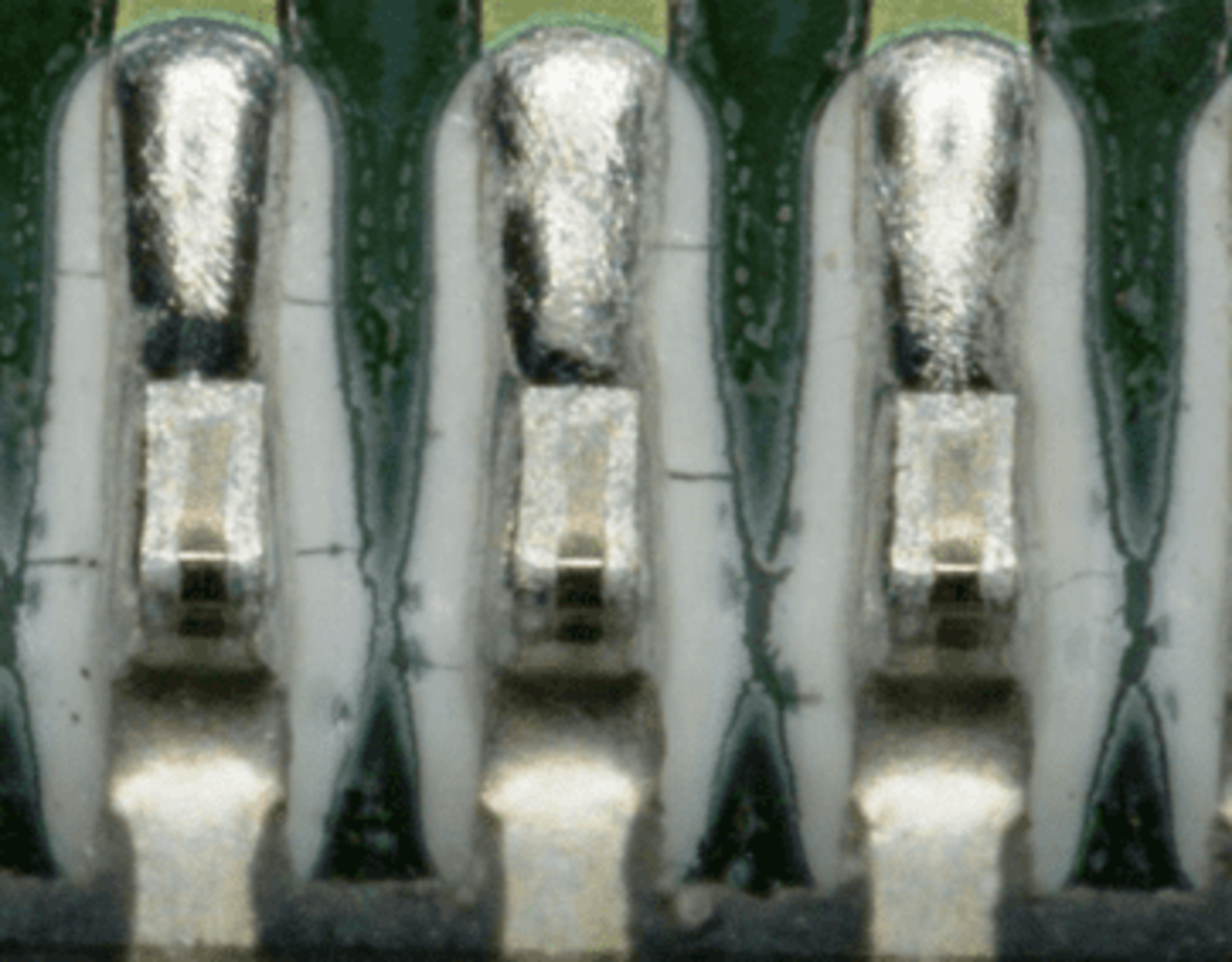

アルコールでの洗浄

溶解性が得られず、残渣が白化。

炭化水素での洗浄

溶解性が得られず、残渣が白化。

極性溶剤での洗浄

極性溶剤は有機物の溶解洗浄性に優れるが、継続運用でイオン濃縮が発生してしまうケースが多くシミが発生してしまう。

無洗浄はんだの洗浄において、溶剤系・水系洗浄剤を問わずに洗浄が難しいケースが多いです。洗浄においては、洗浄剤と洗浄方式を適切に選択することが非常に重要です。

溶剤系洗浄剤によるフラックス洗浄についての課題を、より詳しく知りたい方はこちらの記事をご覧ください。

溶剤系洗浄剤によるフラックス洗浄の落とし穴

3.3 MPC®洗浄剤による無洗浄はんだの洗浄事例

無洗浄はんだはフラックス残渣を完全封止することで安定化させ、対候性・絶縁特性を維持するように設計されており、洗浄するということはこの安定化したフラックス残渣を意図的に壊す作業となります。

硬質化したフラックス残渣表面層を取り除き洗浄を行っていきます。

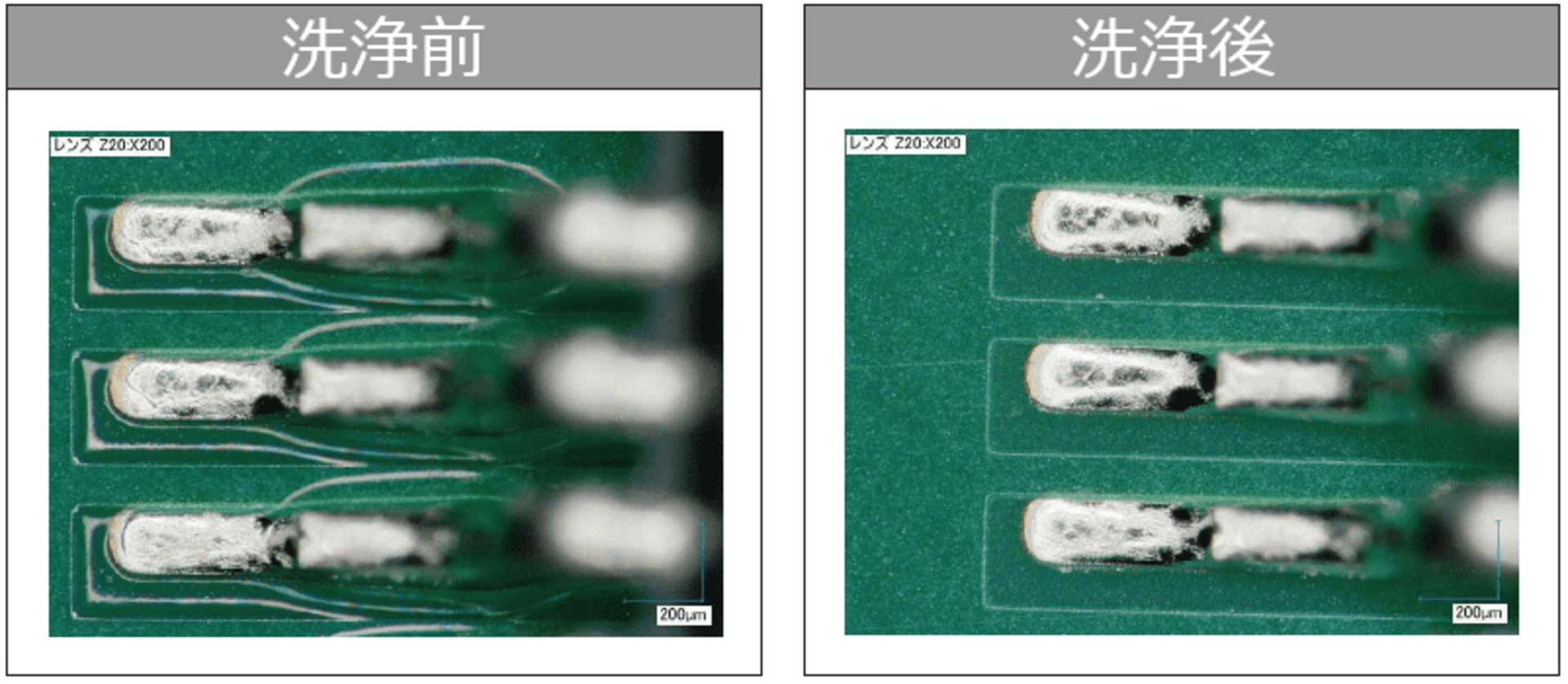

洗浄剤:MPC®洗浄剤(VIGON® PE 180)、洗浄方式:スプレー

洗浄剤:MPC®洗浄剤(HYDRON® SE 220)、洗浄方式:超音波

ゼストロンのMPC®洗浄剤(水系洗浄剤)は剥離+溶解のダブル方式で洗浄を行えるため、強力な洗浄性が確保できます。

このため、難溶性物質に対しては剥離洗浄で、イオンなどの水溶性成分はMPC®洗浄剤の主成分である水による溶解洗浄でアプローチします。

MPC®洗浄剤の性質が各成分に有効にアタックし、複合化したコンタミネーションも洗浄する事が可能となります。

ゼストロンのMPC®洗浄剤にご興味のある方は、ぜひ洗浄テストで洗浄効果をお試しください。

まずはご相談ください

ゼストロンはお客様のお悩み・課題に対して最適な処方箋をお出しいたします。

そして95%以上のお客様が弊社の提案内容(技術的な解決策・手厚いサポート)にご満足いただいております。

その他、洗浄に関してお悩み・課題をお持ちでしたら、お気軽にお問い合わせください。