【お困りごと事例】

洗浄がきちんとできているのか知りたいが、どこに尋ねたら良いかわからない

より高精度な電子デバイスが多数登場する中で、洗浄性だけでなく、洗浄後の分析(清浄度評価)も大事になっています。現在の主流方法としては、信頼性評価をパスした後、実際の製造工程ではAOIによる外観検査を行うことで、製品不良の可否を判断していますが、製品検査後において不良が生じてしまう事例が増加しています。理由として、目に見えない残渣の存在や、洗浄後の分析がより複雑化していることが挙げられます。

洗浄後の分析や評価方法について解説している技術資料「洗浄評価の立証はできていますか?」も参考にご覧ください。

洗浄がきちんとできていないと何が起きるのか?

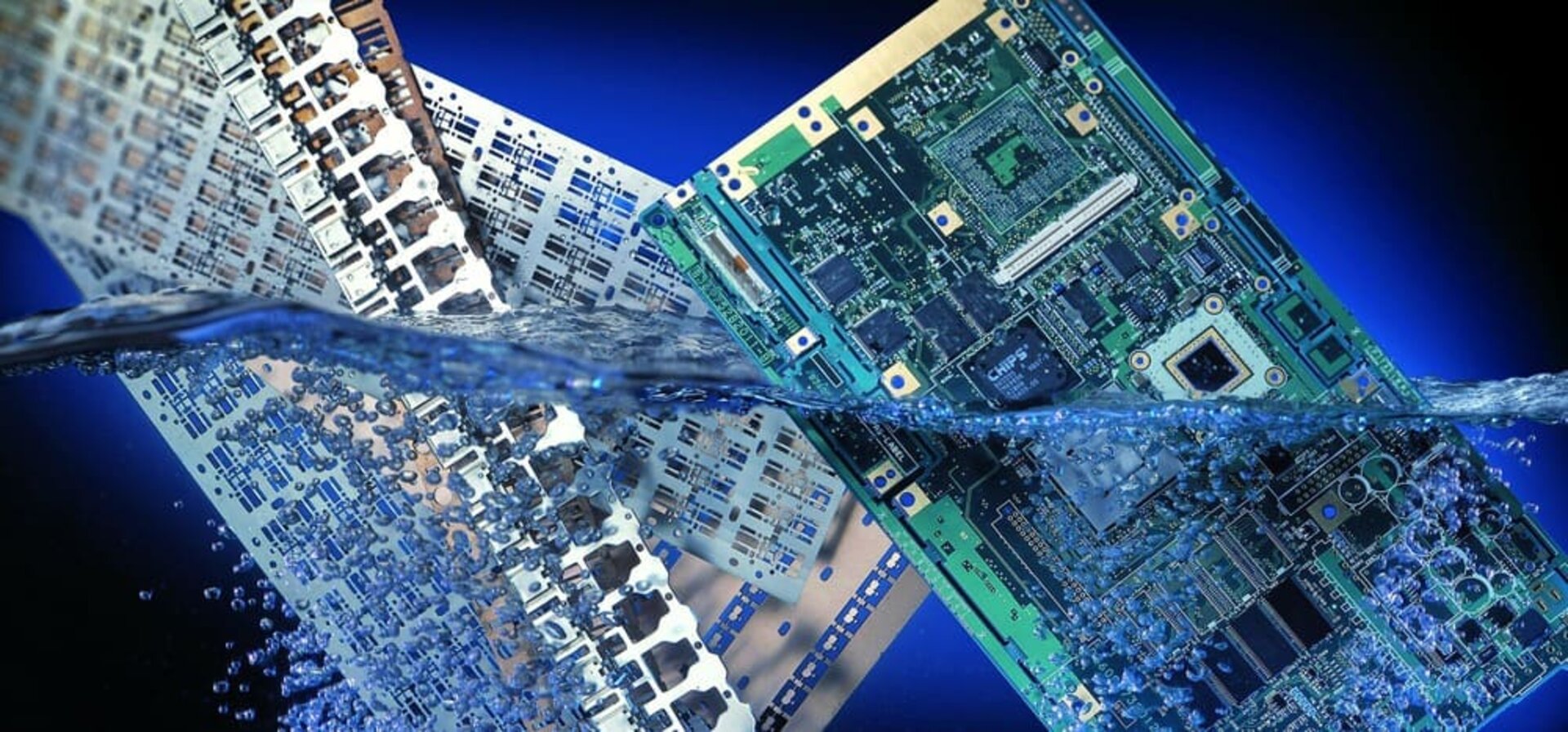

そもそも洗浄をする必要があるのか?と問われるケースもありますが、自動車や航空宇宙、通信などの分野は、高信頼性が要求されており、品質確保のため洗浄が必要なケースがあります。

なぜなら、ワークに残渣があることにより

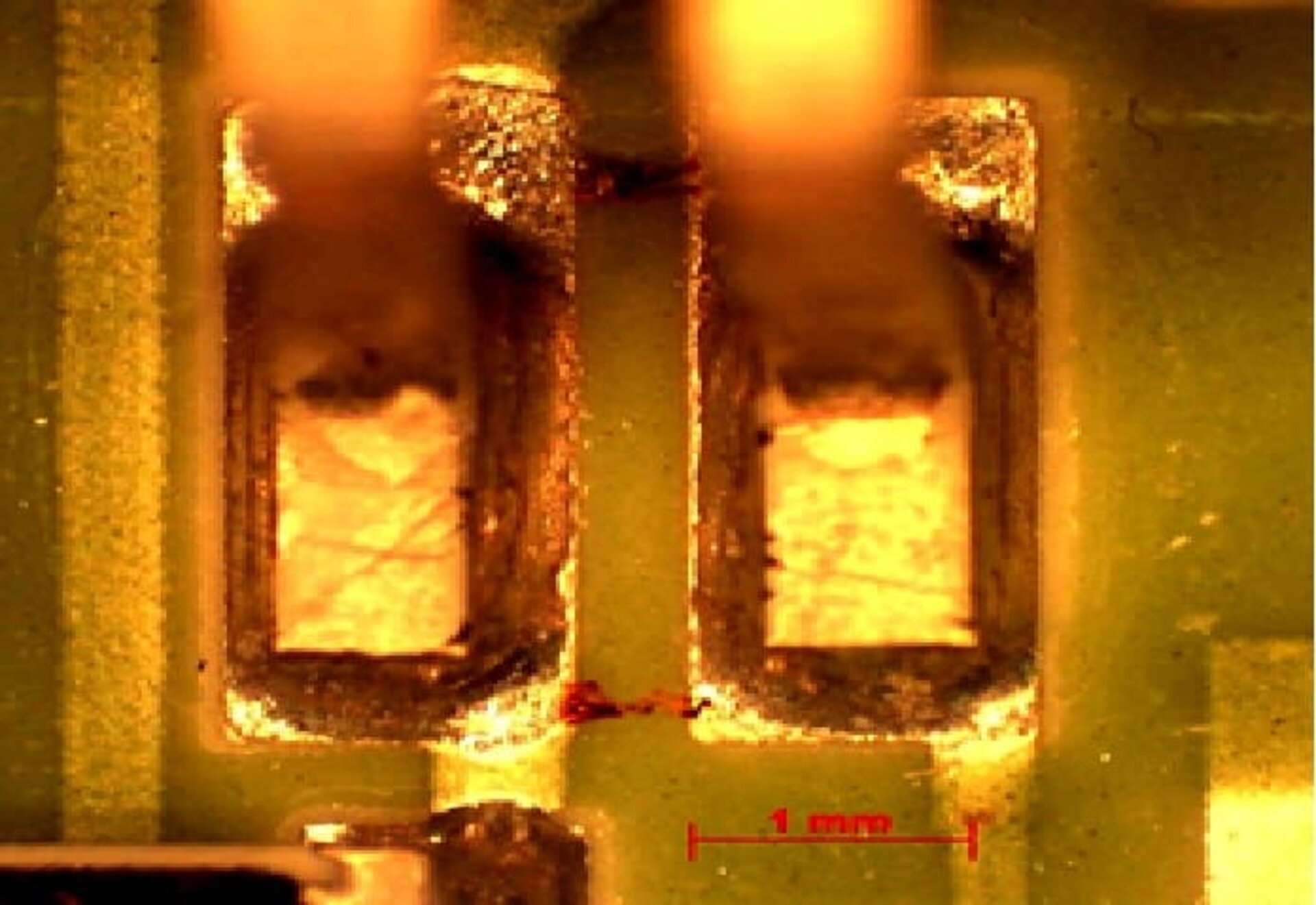

- ワイヤーボンディングの接合不良

- モールディングの密着不良

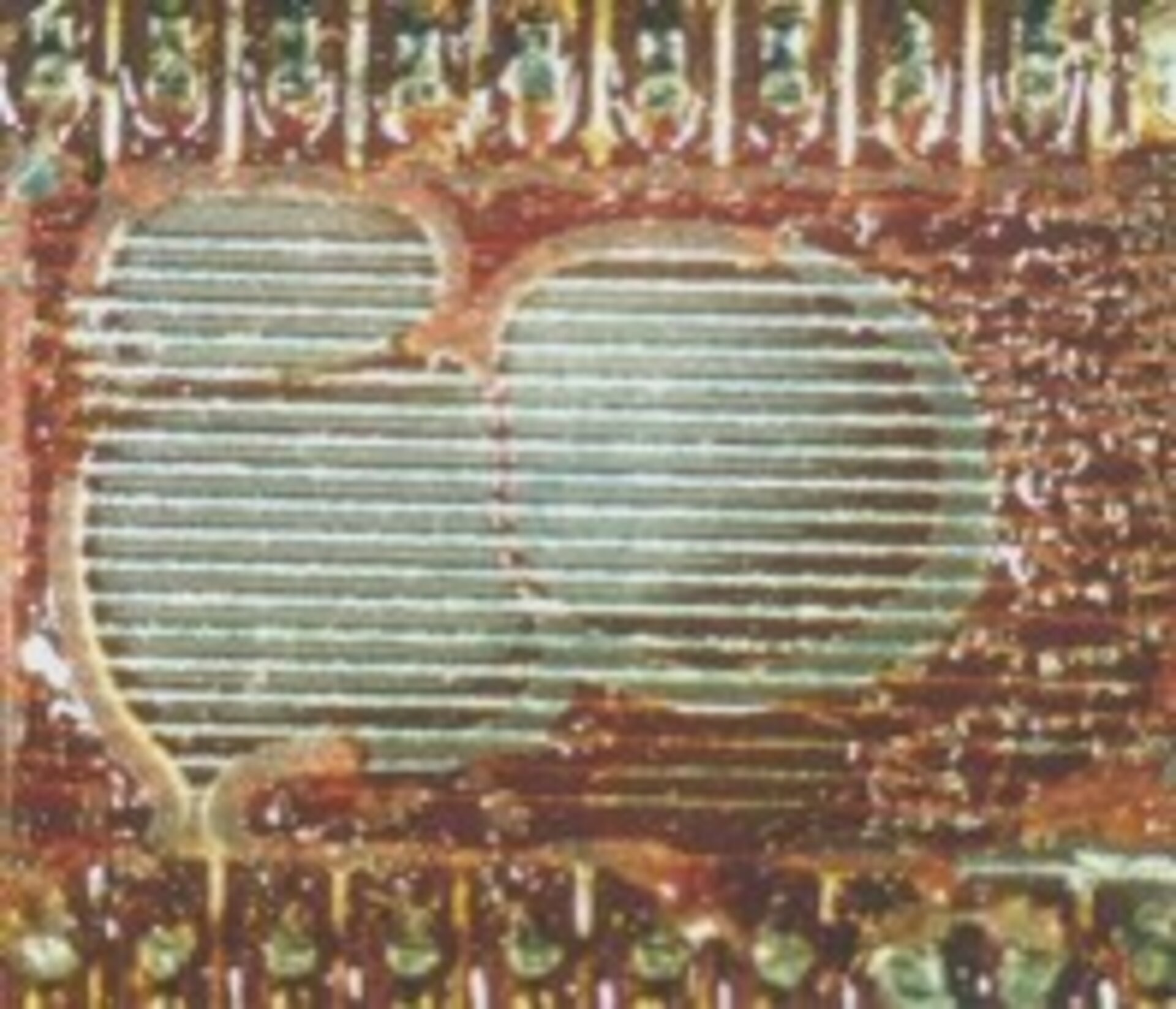

- マイグレーションの発生

- コーティング剥離、クラック

- 高周波接続のビット障害

- 接点の腐食

- 沿面電流

などが発生し、最悪の場合市場不良が発生する可能性があります。

※より詳しく知りたい方は、フラックス洗浄とは?をご覧ください。

目に見えない残渣とは?

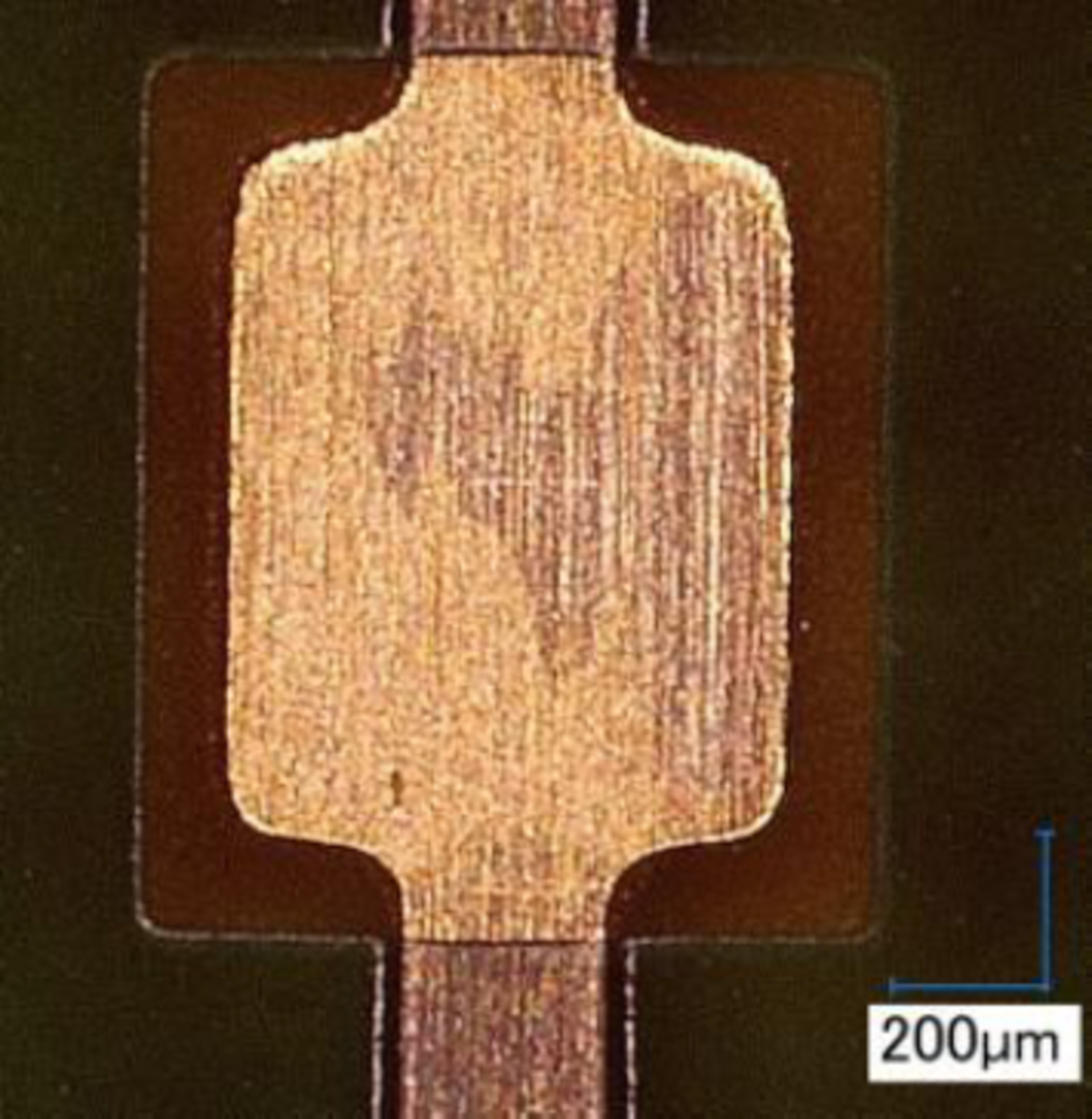

代表的な目に見えない残渣として挙げられるのが、イオン残渣です。

イオン残渣があることにより、絶縁不良等の可能性が高まり、加えて接合面にイオン濃縮によるシミが発生し、ワイヤボンディング性やモールド性を阻害してしまう懸念もあります。

しかし、イオン成分が付着していたとしても可視化できず、表面高さの違いもほとんど見られないので、外観検査機による検知は困難を極めます。

見えない残渣との戦いを有利にしていく為には、いかにして洗浄対象物を見極めるかがポイントとなります。この見極めには適切な分析手法の選択が必要ですが、分析装置の中には高額なものもあり、またトレーニングを受けた専任のスタッフが必要なケースもあります。

※より詳しく知りたい方は、フラックス残渣の多様化と分析方法をご覧ください。

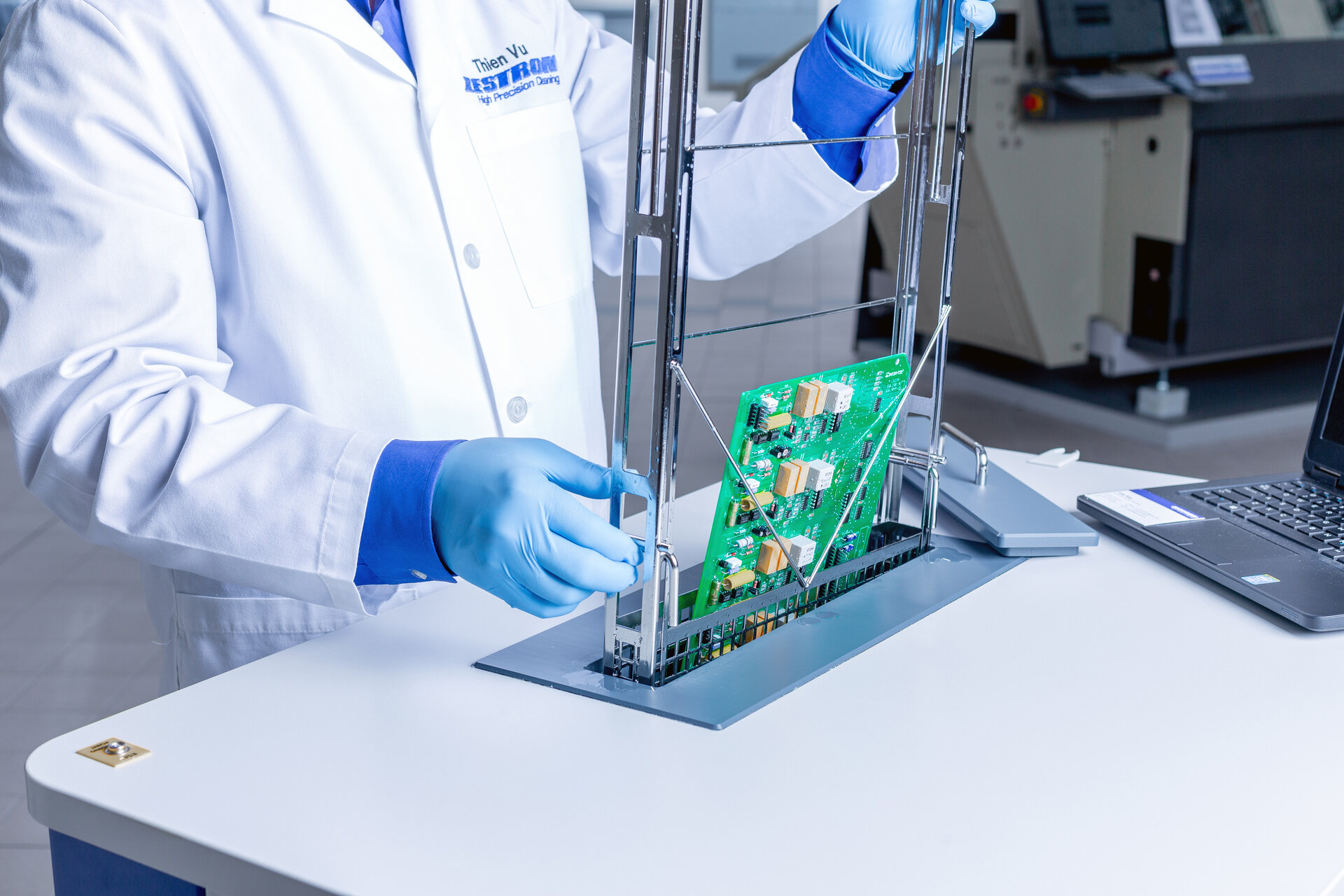

ゼストロンの分析サポート

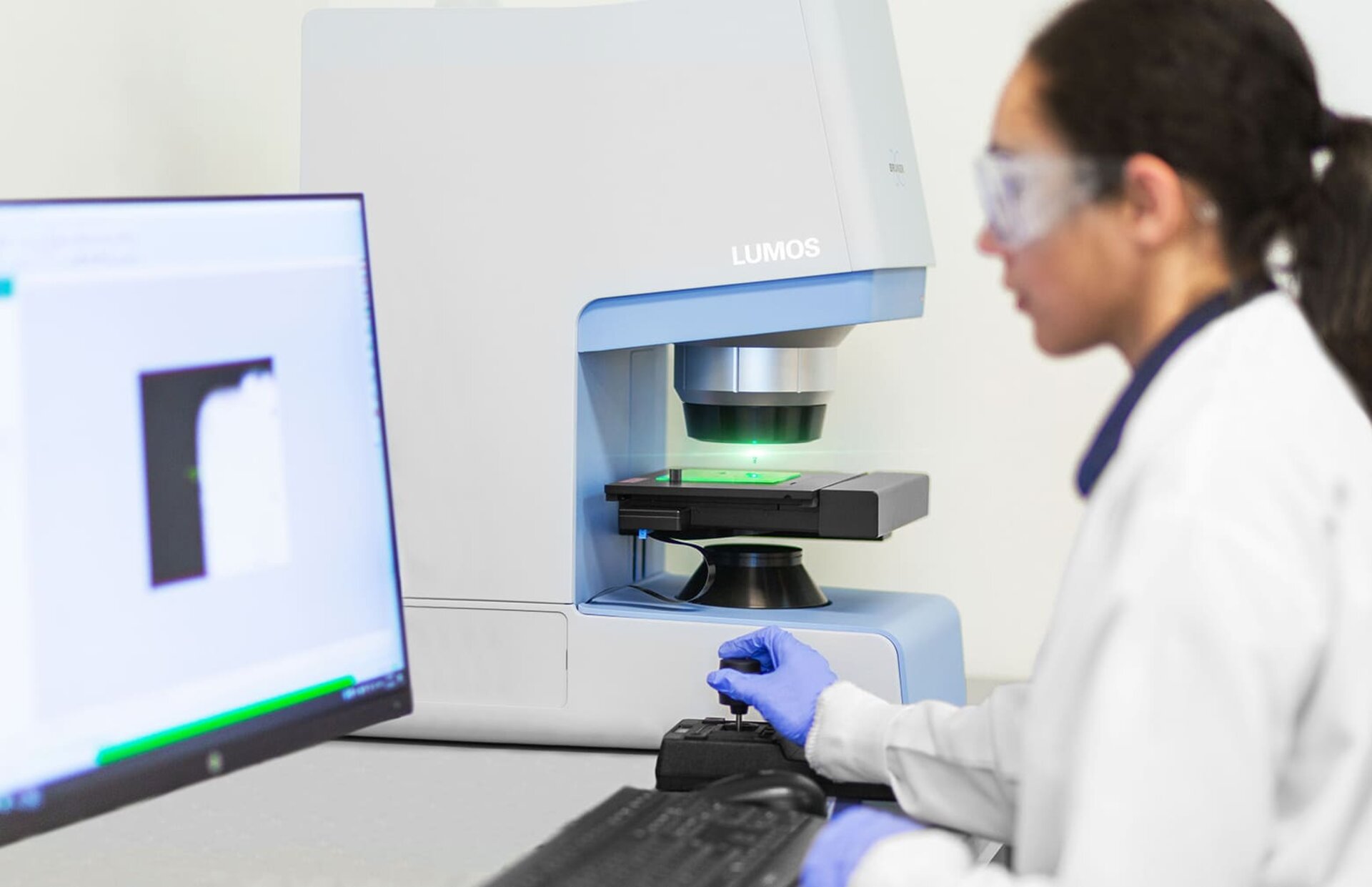

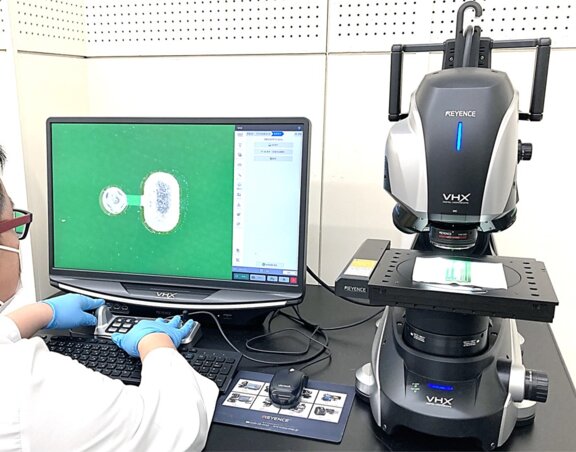

分析センターには、デジタル顕微鏡、FT-IR、イオンクロマトグラフィーなどの観察/分析装置があり、

トレーニングを受けた専任のスタッフが、洗浄後の清浄度評価や、洗浄後に不具合が起きている場合の原因分析などをお手伝いいたします。

また、必要に応じて分析結果をおまとめしたレポートを提出し、分析結果を踏まえた洗浄プロセスの最適化/構築もご提案いたします。

分析に関して、何かお困り事がございましたら、お気軽にお問い合わせください。

IPC-TM 650に準拠し、基板上のイオン残渣(アニオン、カチオン、及び有機酸)を測定

基板上の有機物残渣を測定し、残留物質がフラックスによるものなのか、洗浄液等の残留による影響かなどの詳細な起因分析

80倍の光学顕微鏡または最大倍率2500倍のデジタル顕微鏡を用いた基板の高解像度表面分析

洗浄から清浄度分析までワンストップ

弊社は洗浄だけでなく洗浄後の分析も重要と考えており、洗浄から清浄度分析までワンストップでサポートいたします。

また、弊社の洗浄剤をご使用になっていない場合でも、遠慮なくお問い合わせください。他社様の洗浄剤を使用しているお客様から、洗浄プロセスで不具合が発生し、ゼストロンに原因分析を依頼していただいたケースもありました。最終的に、分析と洗浄プロセス最適化をサポートしました。

分析に関してお困り事やご不明点がございましたら、お気軽にお問い合わせください。

まずはご相談ください

ゼストロンはお客様のお悩み・課題に対して最適な処方箋をお出しいたします。

そして95%以上のお客様が弊社の提案内容(技術的な解決策・手厚いサポート)にご満足いただいております。

その他、洗浄に関してお悩み・課題をお持ちでしたら、お気軽にお問い合わせください。