フラックス洗浄とは?

フラックス洗浄とは?なぜ洗浄が必要?フラックス洗浄を検討する上でのポイントをご紹介します。

『フラックス洗浄の基礎知識』をまとめた資料もあわせてご覧ください。

おすすめ資料~フラックス洗浄を始めたい方~「フラックス洗浄の基礎知識ver.2」

-

フラックス洗浄 / 洗浄が求められる分野とは?

-

洗浄剤の種類と選定方法(水系洗浄剤・溶剤系洗浄剤)

-

洗浄方式の種類と選定方法(スプレー・超音波・噴流)

-

残渣評価(分析)の目的や手法

無料ダウンロード

1. フラックス洗浄とは?

フラックス洗浄とはそもそも『洗浄』とは、ワーク(洗う物)表面に存在している物質のうち、除去したい物質を選択的に取り除く事を目的とした行為のことです。

つまりフラックス洗浄とは、プリント基板やパワーモジュール、半導体パッケージ、リードフレームなどを保護しながらフラックス残渣(コンタミ)を除去する事を意味します。

ちなみに、ワーク表面も含め除去対象となる場合、選択性のないものは一般的に『エッチング』に分類されます。

(例:金属の酸洗い・処理)

2. フラックス洗浄はなぜ必要なのか?

自動車や航空宇宙、通信などの分野は、高信頼性が要求されており、品質確保のためフラックス洗浄が必要なケースがあります。

また、昨今のIoT技術や自動運転技術などにより、洗浄需要は年々増加しています。

さらに、残渣があることにより、

-

ワイヤーボンディングの接合不良

-

モールディングの密着不良

-

マイグレーションの発生

-

コーティング剥離、クラック

-

高周波接続のビット障害

-

接点の腐食

-

沿面電流

などの不具合が起きる可能性があります。

フラックス洗浄を実施する際に主に検討しなくてはいけないのが、

-

洗浄剤

-

洗浄方式

-

洗浄工程

の組み合わせです。

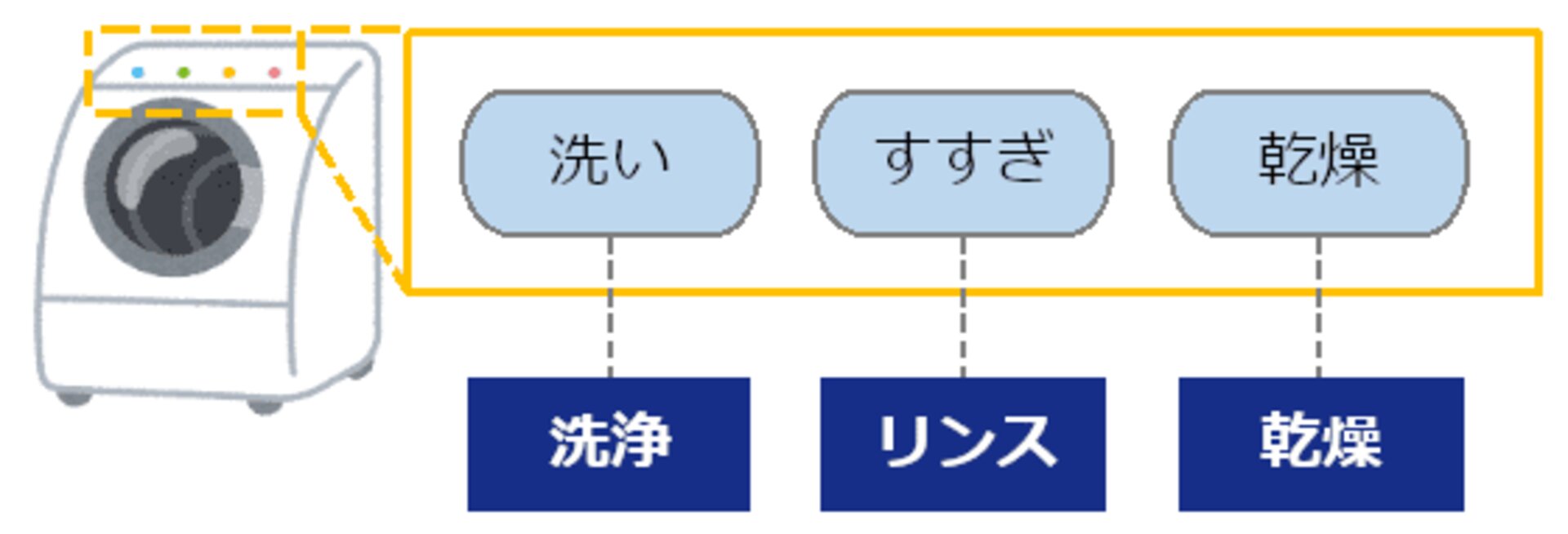

例えば、洗濯をする時も、洗剤だけ、もしくは洗濯機だけだと十分に汚れが落ちないことがあります。

洗剤と洗濯機を組み合わせることで、十分な効果が発揮されます。

また、洗浄機でスタートボタンを押す前に、洗浄時間をどのくらいにするのか?すすぎは何回?温水でする?など設定をする必要があります。

フラックス洗浄も同じように洗浄剤・洗浄方式・洗浄工程を組み合わせることが大事で、ワークに合わせて選定する必要があります。

洗浄剤・洗浄方式・洗浄工程について解説します。

| 溶剤系 | 準水系 | 水系 |

| 有機溶剤が主体の洗浄剤 | 水の含有率が約50%の洗浄剤 | 水が主成分を占める洗浄剤 |

| アルコール系 炭化水素系 ハロゲン系 など |

有機溶剤+水のブレンド品 ⇒アルコール+水 グリコールエーテル+水 など |

無機・有機塩基を用いたもの ⇒アルカリ水系 界面活性剤系 純水洗浄 |

より詳しくフラックス洗浄剤について知りたい方は、下記ページにて解説しておりますのでご覧ください。

フラックス洗浄剤の種類と選定方法

失敗しない!フラックス洗浄剤の選び方

3.2 フラックス洗浄方式の種類と選定方法

フラックス洗浄で、代表的な方式はスプレー(シャワー) ・超音波・噴流です。

他にもコ・ソルベントや真空、遠心分離などの方法があります。

今回は代表的な3つの方式についてご紹介します。

|

スプレー(シャワー)

|

超音波

|

噴流

|

|

| メリット |

・一定の物理力を得られる |

・微細な部分までの洗浄効果が大きい |

・一定の物理力が得られる |

| デメリット |

・角度や形状の調整が不可欠 |

・部材に対してもアタック |

・よどみは発生しやすく、細部までの洗浄が困難 |

より詳しくフラックス洗浄方式について知りたい方は、下記ページにて解説しておりますのでご覧ください。フラックス洗浄方式の種類と選定方法

スプレー(シャワー)洗浄とは?スプレー洗浄の重要性とメリット

▼洗浄プロセスの3大要素

1 | 洗浄・リンス工程の検討

洗浄工程・リンス工程を構築する上で検討する項目は、以下の5つです。

-

洗浄剤・・・水系 / 溶剤系

-

洗浄方式・・・超音波 / スプレー / シャワー/ 噴流

-

温度・・・動熱費との兼ね合い / 安全面(洗浄剤が危険物の場合、安全面の観点から加温が制限される)

※加温することで洗浄性・リンス性はアップします。(溶解度が上昇する傾向にあるため)しかし、加温に関しては上記の点にも気を付ける必要があります。 -

時間・・・生産スピードに見合う速度 / 確実に洗浄ができる時間

-

部材適合性・・・洗浄力 / 部材へのダメージ

※洗浄時間数の最低10倍の時間で浸漬し、影響がないことを試験する

※洗浄力が強力⇒素材に与えるダメージも強力

導入するまでには、様々なパラメーター設定をしテストを行うことをおすすめします。

2 | 乾燥工程の検討

乾燥手法は真空乾燥と温風乾燥の2種に大別されます。

生産タクト・コストの観点から温風乾燥の手法を取ることが多いです。

| メリット | デメリット | |

|---|---|---|

| 真空乾燥 |

|

|

| 温風乾燥 |

|

|

真空乾燥は減圧の必要性があるため時間がかかってしまいますが、狭い空間の乾燥性に優れ、複雑なパッケージ部品や多層化したワークに用いられることがあります。

4. フラックス洗浄の改善事例

高性能制御基板のフラックス洗浄において、不良が発生していたケースがありました。

現行の洗浄工程で基板の露出表面は洗浄できていましたが、スタンドオフが20μmを下回っている部品下部を完全に洗浄できていない状況で、弊社では洗浄方式と洗浄剤の見直しを行い、洗浄不良解決のサポートを行いました。

| 洗浄前 | 洗浄後 VIGONⓇ PE 180 |

洗浄後 溶剤系洗浄剤 |

|---|---|---|

|

|

|

ワークの種類によって最適な洗浄剤や洗浄方式、洗浄工程は変わってきます。

テクニカルセンターには、インライン・バッチ式のスプレーや噴流、超音波装置をご用意しておりますので、弊社エンジニアよりお客様のワークに合った洗浄プロセスを見つけるサポートをいたします。

また、洗浄テストと並行しながら分析センターにて清浄度を分析し、テスト終了後には、推奨プロセスなどの詳細を記載したテクニカルレポートを提出させて頂きます。

洗浄テストをご希望の方は、下記の【洗浄テストの依頼をする】よりお申込みください。

洗浄から清浄度分析までワンストップで

洗浄を検討するにあたって、洗浄剤だけでは完結しません。

弊社は洗浄剤メーカーではありますが、ワークに適した洗浄方式を選択するこ と、そして洗浄後の分析も重要と考えています。

そのため、洗浄剤のご提案だけでなく、洗浄方式の選定、清浄度分析もサポー トさせていただきます。