フラックス残渣分析・不具合原因調査・清浄度評価|分析サービス

フラックスやシンターなど付着物を調べる「残渣分析」、実装不良など不具合発生の原因を切り分ける「不具合原因調査」、基板表面の清浄度や残渣量の状態を確認する「清浄度評価」など、製造現場における不良原因の特定や品質課題の解決をフラックス洗浄の知見を持つゼストロンが分析とノウハウでサポートします。

製造現場でこんな課題はありませんか?

- 何が付着しているのか分からない

・洗浄後の基板に白い付着物がある。これは何? - 不良の原因がどこにあるのか判断できない

・異物付着の品質トラブルがフラックス洗浄後に発生!取引先から是正対応を求められるも、原因が分からない - 清浄度が維持できているか不安

・取引先から規格を指定された分析をしなければいけないが装置もノウハウもない など

|目的別に選べるゼストロンの分析サービス

ゼストロンの分析サービスは、分析結果をお渡しするだけでなく、ご要望に応じて対策や改善案についてもご提案させていただきます。

ゼストロンの分析サポートの進め方

①ヒアリング

お困りごとや分析の目的をお伺いし、調べるべきポイントや分析の進め方を整理します。

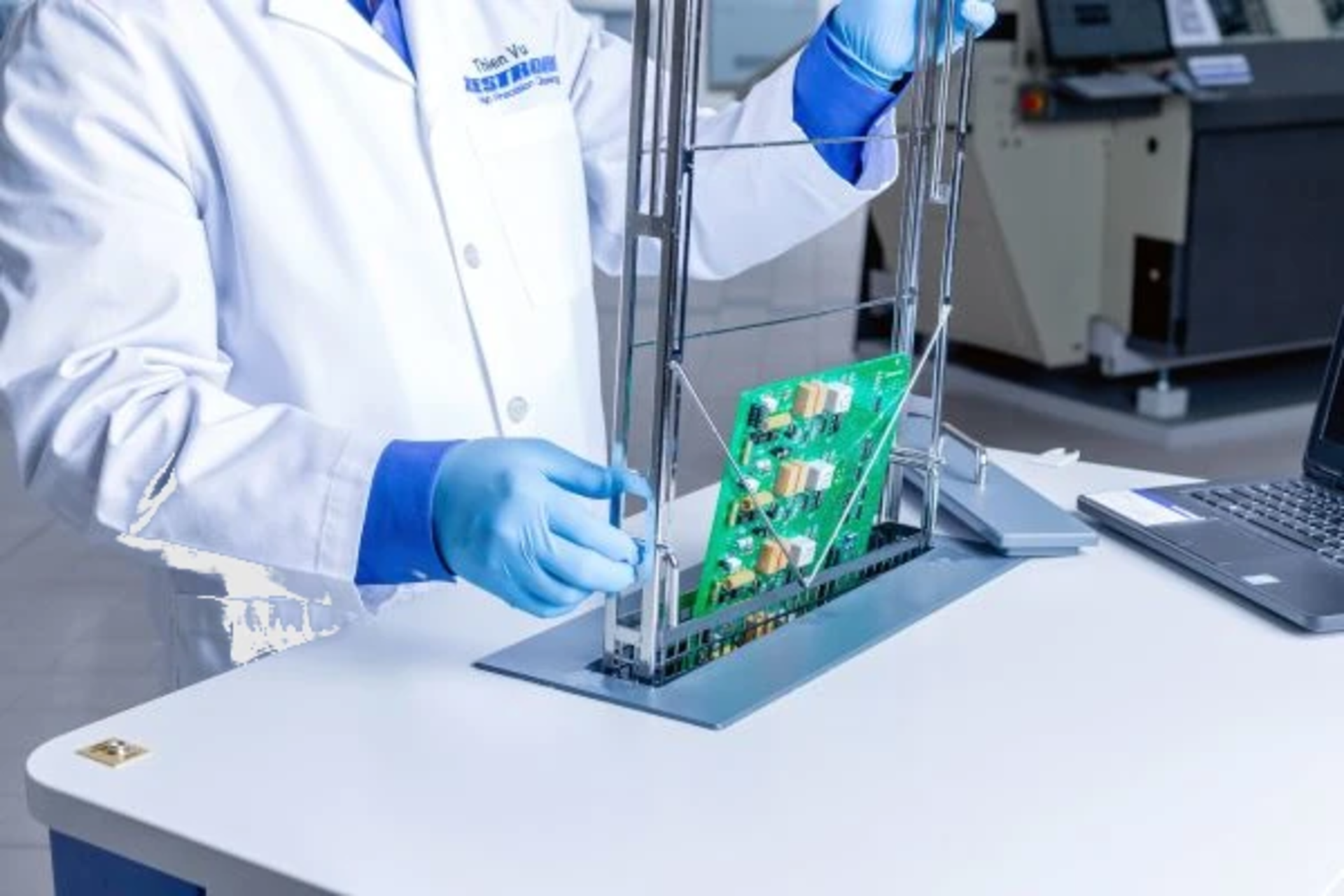

②分析の実施

ヒアリング内容をもとに、適切な分析装置(イオンクロマトグラフィー、FT-IR、SEM-EDS等)を用いて残渣や異物の調査を行います。

③結果の報告・ご提案

分析結果を報告書としてまとめ、

必要に応じて原因の考察や改善に向けたご提案を行います。

A. 外観検査のみで問題がないケースもあります。

しかし、信頼性確保を目的とした洗浄工程や、高信頼性電子デバイスが求められる分野では、外観確認に加えて清浄度分析・残渣分析を実施することで、工程状態をより客観的に評価できます。

外観上は異常が見られない場合でも、微量な残渣や部品下に残る付着物など、目視では把握しにくい要因が影響することがあるため、清浄度分析が常に必要となるわけではありませんが、適切な評価方法は製品仕様や求められる信頼性によって異なります。

近年は、はんだ材料の多様化や電子デバイスの高密度化により、従来の方法では把握しにくいフラックス残渣が生じるケースもあるため、状況に応じて残渣の種類に適した分析手法や清浄度評価を組み合わせて確認することが重要です。

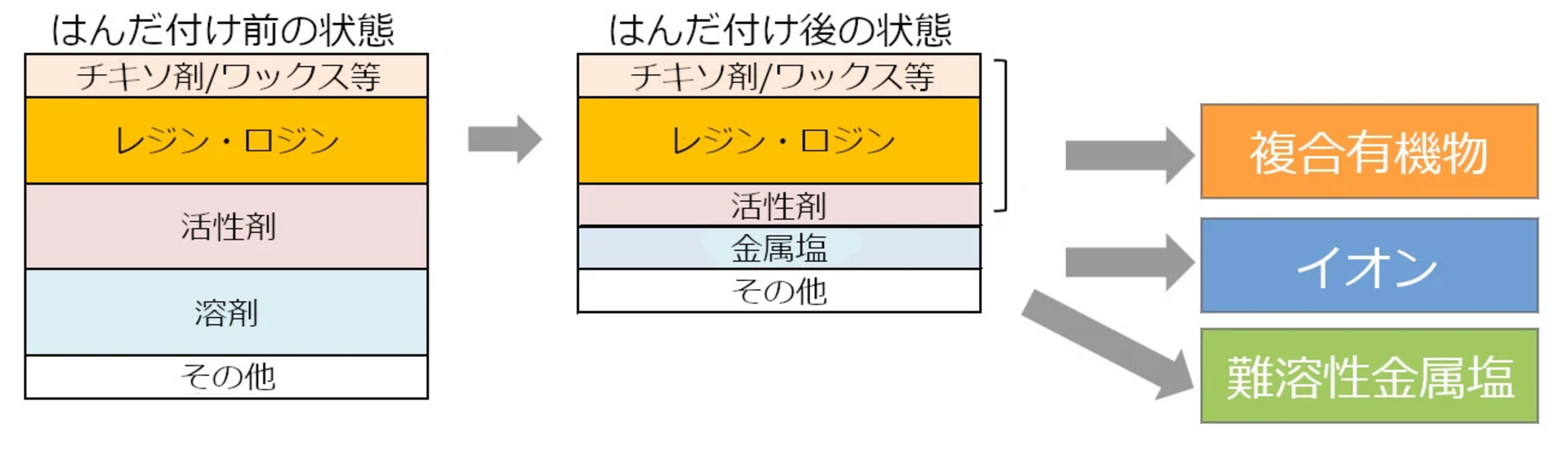

A. 残渣の種類(有機物・金属塩・イオンなど)を特定することで、不良の原因に直結した適切な対策を選択でき、非効率な対応や不要な工程変更を防ぐことができます。

残渣の種類が分からないまま対策を行うと、期待した効果が得られない対応が続いてしまい、結果としてコスト増加や課題解決の長期化につながる可能性があります。

A. 可能です。スムーズに対応させていただくにあたり、ご希望の対象ワークの枚数、サイズ、指定の規格等をお知らせください。

例)イオン残渣分析

ROSE テスト規格: IPC TM-650 Method 2.3.25

費用や納期につきましては枚数・混雑状況等によって変化しますので、まずは弊社にお問い合わせください。

A. はい、可能です。

当社製品に限らず、他社製フラックス洗浄液や基板についても清浄度分析を実施できます。

工程条件や評価目的に応じて、最適な分析方法をご提案します。

なぜ「分析」が必要?

外観上問題がなく見えても、微量な残渣が原因で、量産後に不良が発生するケースがあります。

また、イオン残渣や金属塩など、外観では判断しにくい残渣もあり、フラックス残渣は種類に応じた分析手法の選択が必要になります。

▼外観のみで判断した場合に起こり得る不具合の例

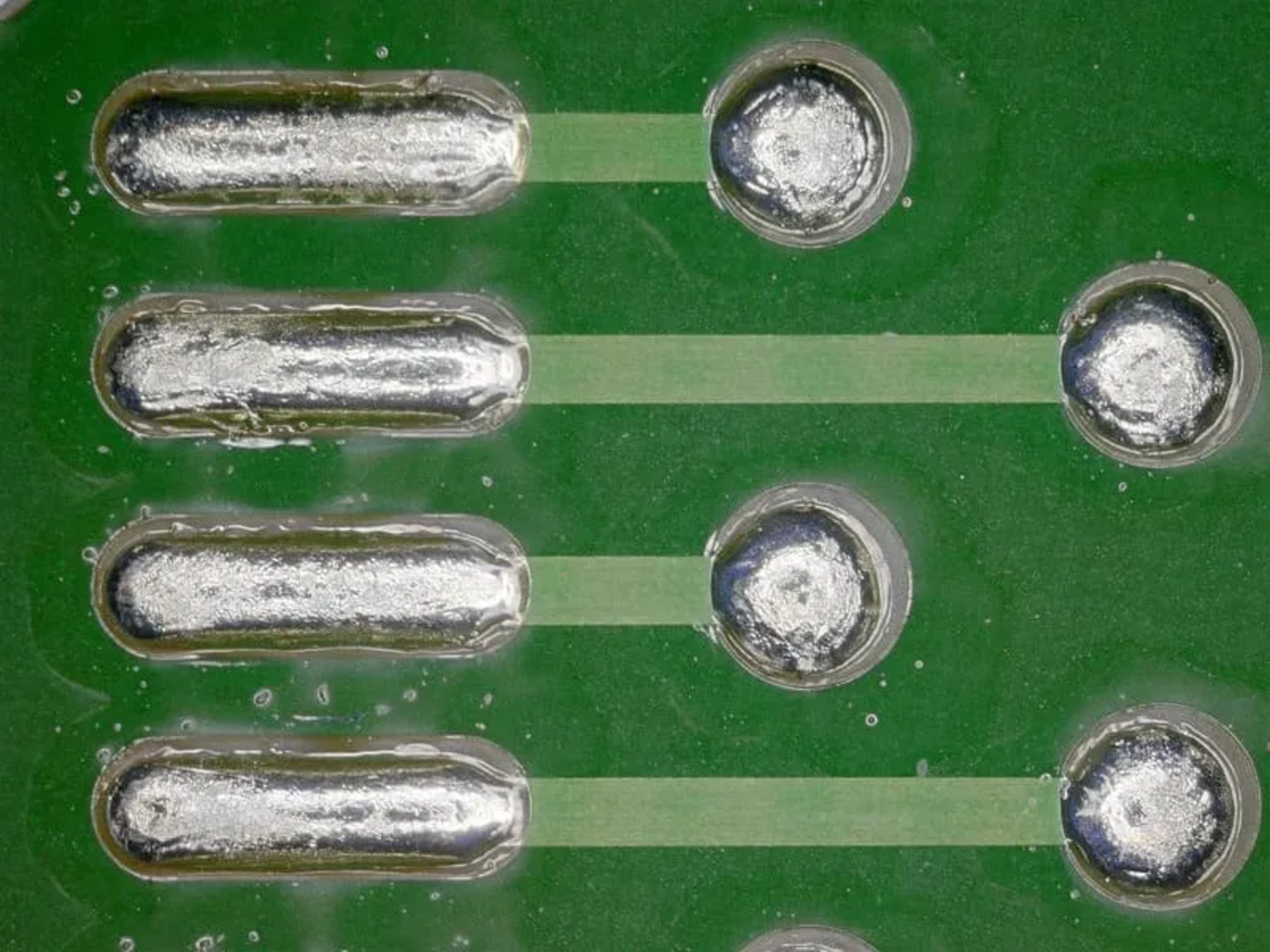

洗浄後の部品(BGA)下の残渣

BGA下で隠れていた残渣。部品を剥がしてみて判明するため、外観だけでは判別できない。

コーティング下でのデンドリマー成長

生産直後ではデンドリマーが発生していないため外観だけでは発生因子を見つけられない。

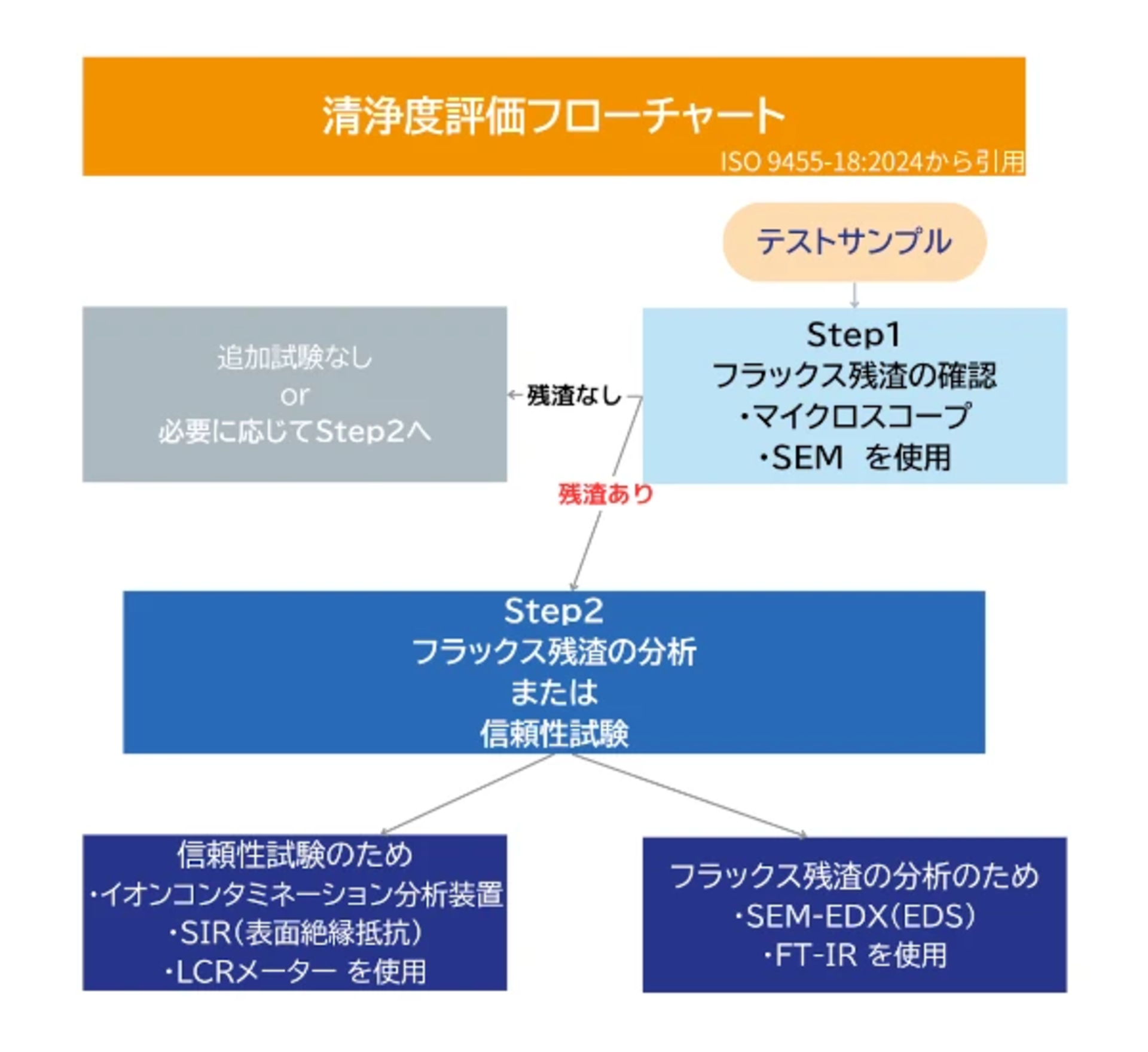

|ISO9455-18:2024に準拠した分析手法と装置

フラックス残渣は有機・無機成分を含む複合的な混合物です。

複合的な残留物に適した分析方法の例として、

ISO 9455-18:2024に準拠した清浄度確認方法があります。

STEP1では、フラックス残渣を観察して、プリント基板上にフラックス残渣の有無をマイクロスコープやSEMで確認します。

次のSTEP2では、フラックス残渣の分析または信頼性試験を行います。フラックス残渣の分析は、SEM/EDX(SEM-EDS)や FT-IR を、信頼性試験はイオンコンタミネーション分析装置 (例:ROSE Test) や SIR、LCRメーターを使用します。

STEP2において、ユーザーは自社の要件に合わせてテスト方法を選択します。

*SIRおよびLCRメーターでの測定は実施しておりません。

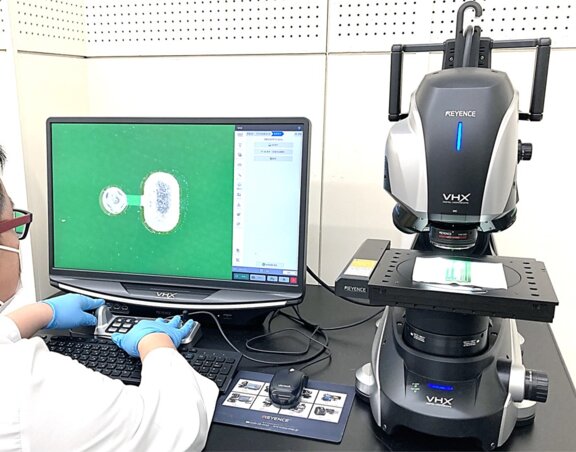

外観観察

マイクロスコープ

80倍の光学顕微鏡または最大倍率2500倍のデジタル顕微鏡を用いた基板の高解像度表面分析

納期目安:1~2週間

有機物残渣

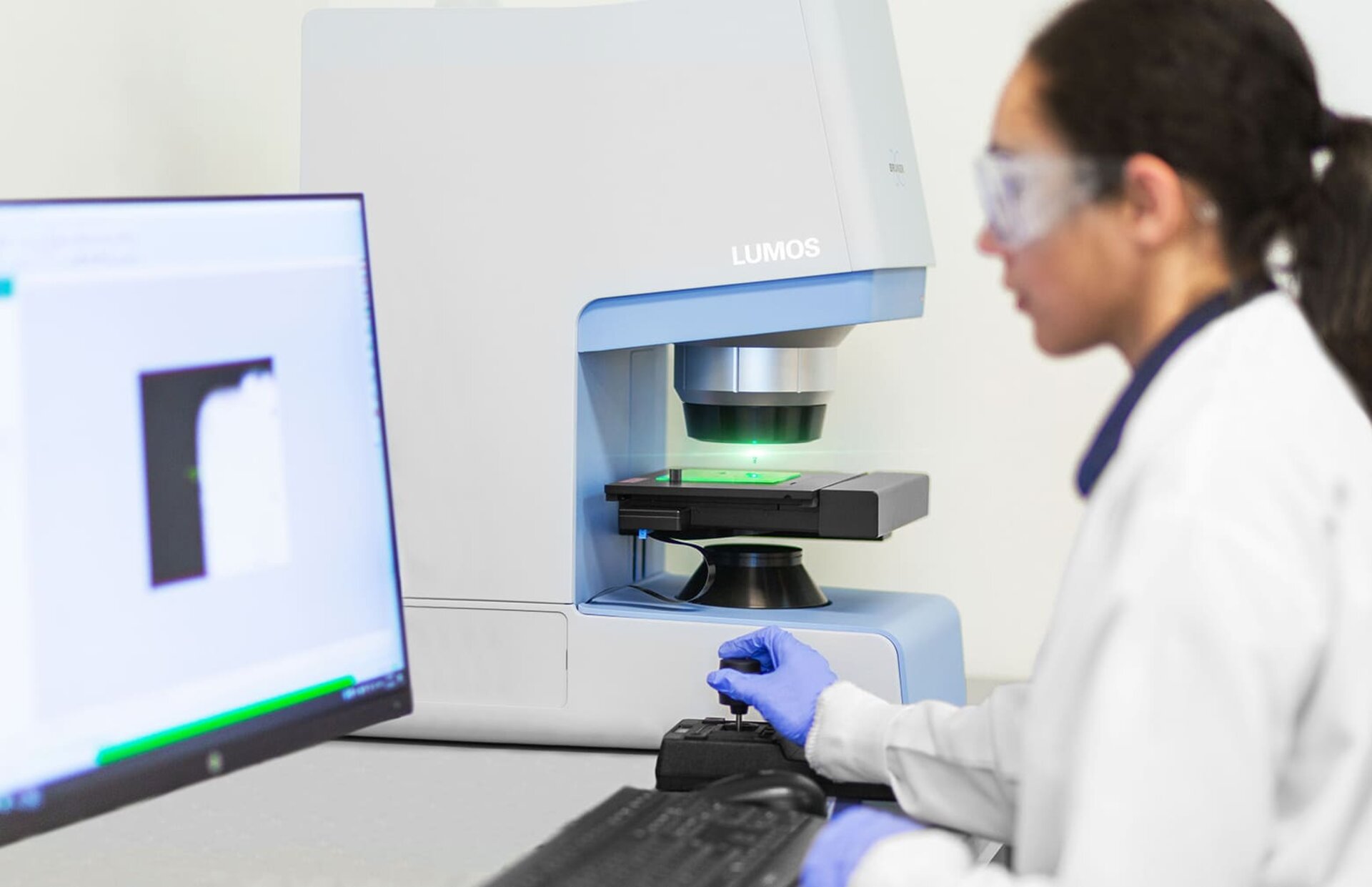

FT-IR

基板上の有機物残渣を測定し、残留物質がフラックスによるものなのか、洗浄液・リンス液等による影響かなどの詳細な起因分析

納期目安:1~2週間

イオン残渣

イオンクロマトグラフィー

IPC TM-650 Method 2.3.28に準拠に準拠し、イオン種ごと(アニオン、カチオン、及び有機酸)を定量的に分析

納期目安:2~3週間

イオン残渣

Zero Ion

IPC TM-650 Method 2.3.25に従い抽出的分析法でイオン残渣の総量確認

納期目安:1~2週間

電子線観察 / 元素分析

SEM-EDS

微小物の詳細形状を観察及び元素分析を行い、洗浄不良になりうる要因を的確に判断

納期目安:2~3週間

※記載の納期はあくまで目安となります。評価枚数や混雑状況により変動する場合がございますので、あらかじめご了承ください。

分析内容がまだ固まっていなくても問題ありません。

現状のお困りごとや気になっている点をもとに、適した分析方法や進め方をご提案します。

「何が付着しているか分からない」「原因をどこから調べればよいか分からない」といった段階でも、お気軽にご相談ください。