洗浄後の清浄度評価

フラックス残渣や焼結接合後の残渣の分析方法

近年、電子デバイスの小型化・高密度化が進展し、これに伴い使用される接合材料の進化も重なり、コンタミネーションはより複雑化しています。

特に自動車・航空・宇宙・大容量通信などの分野では、高信頼性が要求される事例が増加しており、それと並行するように品質確保の観点から確実な洗浄が求められています。

近年の電子デバイスの洗浄においては様々な事情が複合化しており、従来の洗浄方法だけでは対応することが難しくなっていますが、この状況は実際に洗浄できているかを判断する『清浄度評価』においても同様です。

電子デバイスにおける洗浄目的の1つとして、「接合の確実性」を担保するが挙げられます。

洗浄が不十分な場合、ワイヤーボンディングの接合不良やモールディングにおける樹脂の密着不良、マイグレーション発生などの不具合が起きる可能性があるは周知の事実となりますが、近年では検査をパスしているのに後工程で不具合が発生しているケースも多く見受けられ、弊社にもご相談いただく事例も増加しております。

なぜこのような事例が生じてしまうのか、今回は洗浄後の清浄度評価の重要性について解説します。

おすすめ技術資料「洗浄結果の立証はできていますか?」

-

洗浄後の評価

-

フラックス残渣成分の多様化

-

成分ごとの分析手法

技術記事を読む

清浄度評価方法も変革期を迎えている

清浄度評価とは、洗浄の効果を明確に判断するための重要な作業であり、品質保証の担保となります。

清浄度を公平的に判断するため産業洗浄においては、様々な基準が存在します。

組織や機関ごとに異なる基準が定められており、洗浄された製品の表面などに残る汚染物の量や性質を客観的に評価するために重要です。

前述したように近年は洗浄技術の変革が求められていますが、評価基準にも変革の波が訪れています。

旧来の公的基準としてはIPC(米国電子回路協会)制定の評価基準が設けられていますが、制定されてから年数が経過しているのが実情です。

現代の微細な電子デバイスに対応が難しいケースも見受けられており、世界的な動きとして清浄度基準の見直しの機運が高まっています。

アメリカ・ドイツ・イギリス・中国においてフラックス洗浄における清浄度評価に関しての小委員会の立ち上げが見られ、日本発信のISO規格の提案も議論されています。*各国との最終調整後、ISO 9455-18:2024は正式に認定されました。

ISO/DIS 9455-18 Part 18: Test methods of cleanliness of the soldered printed circuit assemblies before and/or after cleaning

https://www.iso.org/standard/83127.html

適切な清浄度評価を実施するために

上述したように清浄度評価も洗浄技術同様に従来の方法では困難な場面も多く見受けられますが、これは各分野における材料の変化が密接に関連しています。本項では分析対象となる物質の観点から解説します。

近年のパワーエレクトロニクス分野での事例を考えると、電気自動車(EV)の実用化、大容量処理技術が可能となったことに併せて、焼結結合(シンター接合 / シンタリング)を用いた接合が採用されるケースも増えています。

そのため、はんだ付けだけでなく焼結結合における分野でも洗浄が求められており、はんだも追従するように高耐熱性や金属疲労に耐性を持った様々な高性能化されたはんだが開発されています。

このような事象から清浄度評価においては、元来の外観観察に加えて、以下の判断ができるかどうかが非常に重要となります。

フラックス以外の有機物の

残留有無の判定

ワイヤーボンディング・樹脂接着強度

イオン成分の評価

マイグレーション・部材の腐食・樹脂接着強度の安定性

極微量・薄層となる残渣の有無

ワイヤーボンディング・樹脂接着強度

▼はんだ付けにおける対象物

▼焼結結合(シンター接合 / シンタリング)における対象物

| 有機物残渣 | ペースト中の分散溶剤・金属粒子の保護成分等 ※高温・高圧下での接合となるので、実質「固着」状態となる |

| 銅酸化物 | 高温・高圧条件による基板表面酸化 |

| イオン残渣 | 作業環境や部材付着による持ち込み |

現代の電子デバイスにおける清浄度評価では、複合化された種々のコンタミネーションをいかに効果的に判定できるかがポイントとなります。

特に目視観察で判定できないコンタミネーションの評価には、化学的分析を併用することが不可欠であり、正確な判定を行うことは非常に困難です。

現代のフラックス洗浄後の清浄度評価では、どのような成分を精査するのかによって適切な分析手法を選択する必要性があります。

定性評価と定量評価の違い

清浄度評価の方法は多岐に渡りますが、評価方法としては定性評価と定量評価の2つに大別されます。

1 | 定性評価

数値を伴わない感性的な評価となります。

時として精度が問題となりますが、簡易的に判断できることが最大のメリットです。

洗浄後評価のマイクロスコープによる目視検査、検査機における外観検査が例として挙げられます。

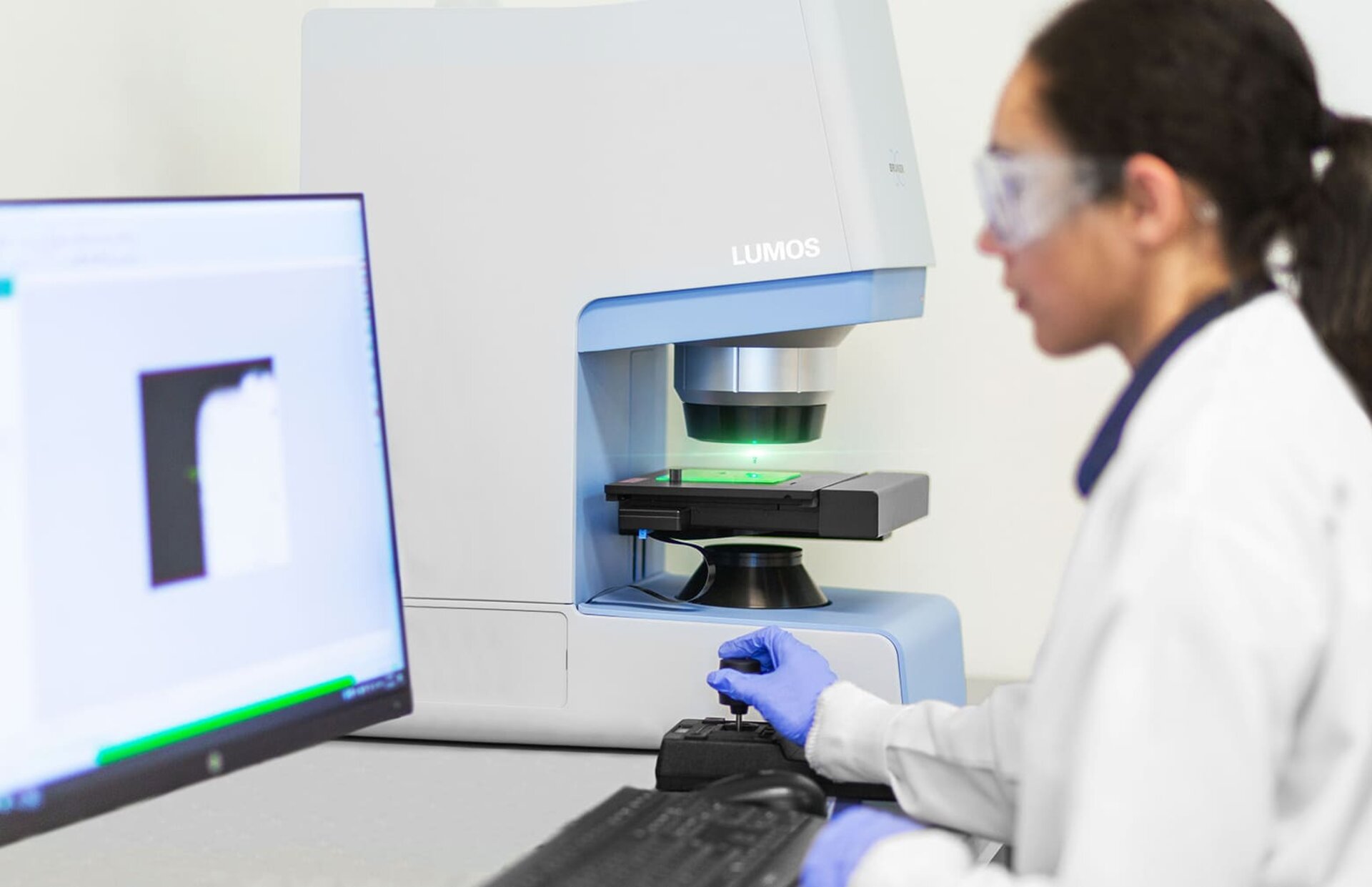

精度が求められる場合は、FT-IRを用いた光学分析が非常に有効な手法となります。

2 | 定量評価

定量評価は、精密な分析を実施しコンタミ(汚れ)の成分や量を数値化し、客観的に評価をする手法となります。

特に高信頼性が求められるワークは、出来る限り残渣がないよう洗浄する必要があるので、残渣の度合いを数値化し、洗浄の向上と安定化のためには、定量評価は非常に重要となります。

プリント基板やパワー半導体などの電子デバイスの洗浄後評価では、イオンクロマトグラフ(イオン残渣の分析)、SEM-EDS(微小物の元素構成比)などを用いて定量評価を行います。

外観観察 マイクロスコープ

マイクロスコープによる拡大観察は、簡易的に洗浄対象物表面の清浄度評価を行うことができ、最も基本的な評価方法となります。

様々な撮影技術を駆使することで、目視評価では確認が難しい残渣の確認も行うことが技術的には可能となってきています。

外観観察は清浄度の判定には不可欠ですが、高信頼性が問われる清浄度判定においては、外観観察だけでなく「化学的分析」の併用が必須になります。

有機物残渣 FT-IR/ftir(フーリエ変換赤外分光光度計)分析

有機物の組成判別

FT-IR/ftirでは有機物質が持つ固有のスペクトルを得られるため、有機物の組成を確認することが可能です。

分析手法としては、ATR 法と反射法の2種があります。

また、フラックスを分析し特性を確認することも可能で、適切な洗浄剤・洗浄方法の選定にも応用活用が可能となります。

▼ATR法

ATR 法は、プリズムを直接測定部に押し当てて赤外線を増幅させるため、有機物残渣が微量に存在する場合であっても高精度な判定が可能となります。

▼反射法

一方、反射法は赤外レーザーを使用した反射光によって測定を行うため、非破壊で検査できる利点があり、クリスタルが接触できないような細部の分析も可能となります。

イオン残渣 イオンクロマトグラフィー(IC)

残留イオン量の定量化

イオンクロマトグラフィ(IC)は、イオンを分析対象とした高速液体クロマトグラフィの一種です。

液体試料中の無機イオンやハロゲン化物イオン、有機物イオンといった各種イオンを分離・分析することが可能で、半導体関連だけでなく、水質検査、環境関連、食品、医薬品等様々な分野において利用されています。

各種イオンを個別に測定し数値化することが可能であるため、イオンの種類から残渣の原因となる物質、工程へのアプローチを行うことができます。

また、電子デバイスにおけるIC 測定において推奨される基準値はあるものの、長らく見直されていないので新たな基準制定の必要性が示唆されています。

ただ単に数値の大小だけではなく、どのようなイオンが残留しているのか、検出されているイオンの減少割合は洗浄前後でどのような傾向にあるかなど、様々な観点からの考察が重要となります。

▼IC における実装基板表面のアニオンと有機酸の許容清浄度

IPC-CH-65:Guidelines for Cleaning of Printed Boards and Assemblies(初版1999年)

| アニオン | 許容量(μg/cm2) |

|---|---|

| Br- | 1.55 |

| Cl- | 0.93 |

| F- | 0.47 |

| NO3- | 0.47 |

| NO2- | 1.09 |

| SO42- | 0.47 |

有機酸系イオンは総量として、3.88µg/cm2と推奨されている。

金属塩などの元素分析・微量物質の確認

走査型電子顕微鏡エネルギー分散型X線分光法(SEM-EDX/EDS)

構成元素の特定と形状確認

走査型電子顕微鏡エネルギー分散型X線分光法とは、加速された電子線を照射し試料表面の拡大観察を行うSEMと、その電子線照射によって発生する特性X線を検出し元素分析を行うEDX/EDSを組み合わせた装置です。

対象物質に電子線を照射することで発生する特性X線を検出し元素分析を行うことが可能で、主に2つのモードを使い分けて評価を行います。

2次電子:対象物質表面の微細な凹凸を検出できる手法です。

反射電子:表面の解析性に優れています。元素分析ではこちらを用います。

近年、実装部品の小型化及びフラックス残渣の複雑化に伴い、SEM-EDX/EDSでの分析需要が非常に高まっています。

単に極小化する残渣を分析するためだけではなく、金属塩をはじめとする残渣の構成元素を特定するためにもSEM-EDX/EDSは必要とされています。

今後行うべき清浄度評価とは?

【Soft soldering fluxes — Test methods (Part 18: Cleanliness of soldered printed circuit assemblies before and/or after cleaning)】では、Pbフリーはんだ付けされた電子デバイスの洗浄前後の清浄度評価方法を規定しており、基本的には「外観観察」を主軸として清浄度の評価を行うことが規定されていますが、必要に応じて適切に化学分析を行うことを示しています。

全てのケースにおいて詳細な分析を行うことは、コストや時間的な制約を考慮すると適切とは言えません。

しかし、高信頼性が求められ微細なコンタミネーションも許されないケース、不良の要因回析が必要とされるケースにおいては化学的な評価手法は必須になると考えます。

※上記のフローチャートはISO/DIS 9455-18から引用したものであり、原文は英語です。日本語に訳したものですので、ご了承ください。

STEP1では、フラックス残渣を観察して、プリント基板上にフラックス残渣の有無をマイクロスコープやSEMで確認します。

次のSTEP2では、フラックス残渣の分析または信頼性試験を行います。フラックス残渣の分析は、SEM/EDX(SEM-EDS)や FT-IR を、信頼性試験はイオンコンタミネーション分析装置 (例:ROSE Test) や SIR、LCRメーターを使用します。

STEP2において、ユーザーは自社の要件に合わせてテスト方法を選択します。

▼評価方法の詳細

| STEP | 試験内容 | 試験装置 | 詳細 |

|---|---|---|---|

| 1 | フラックス残渣の観察 | マイクロスコープ | フラックス残渣の観察 |

| SEM | マイクロスコープと比較し、より詳細に検出可能 フラックス残渣の定性評価で有機物か無機物かを判断する |

||

| 2 | フラックス残渣の分析 | SEM/DEX | 残渣の元素(C、O、Cl、Br、Sn、Ag等)の測定と各元素のマッピング |

| FT-IR | 官能基(例:-COOH、-NHなど) | ||

| 信頼性試験(イオン残渣) | イオンコンタミネーション分析装置 | IPAとイオン交換水の混合による抽出物の電気伝導率 | |

| 信頼性試験(SIR) | SIR | フラックス残渣の表面絶縁抵抗試験 | |

| 信頼性試験(誘電特性) | LCRメーター | フラックス残渣の誘電特性 |

※上記の表はISO/DIS 9455-18から引用したものであり、原文は英語です。日本語に訳したものですので、ご了承ください。

神奈川県にあるゼストロンの分析センターには、マイクロスコープ、FT-IR、イオンクロマトグラフィー、SEM-EDXなどの観察/分析装置があり、トレーニングを受けた専任のスタッフが、洗浄後の清浄度評価や、洗浄後に不具合が起きている場合の原因分析などをお手伝いいたします。

また、必要に応じて分析結果をおまとめしたレポートを提出し、分析結果を踏まえた洗浄プロセスの最適化・構築もご提案いたします。分析に関して、何かお困り事がございましたら、お気軽にお問い合わせください。

おすすめ技術資料「洗浄結果の立証はできていますか?」

- フラックス洗浄後の清浄度評価

- フラックス残渣成分の多様化

- 成分ごとの分析手法

技術記事を読む

洗浄から清浄度分析までワンストップで

洗浄を検討するにあたって、洗浄剤だけでは完結しません。

弊社は洗浄剤メーカーではありますが、ワークに適した洗浄方式を選択するこ と、そして洗浄後の分析も重要と考えています。

そのため、洗浄剤のご提案だけでなく、洗浄方式の選定、清浄度分析もサポー トさせていただきます。