実装部品とイオン残渣の関係性

はんだメーカーである弘輝様と『実装部品とイオン残渣の関係性』について共同研究を行いました。

『イオン残渣の課題と分析方法』について解説した技術資料も参考にご覧ください。

無料ダウンロード

目次

公開日:、最終更新日:

おすすめ技術資料「イオン残渣の課題と分析方法」

- そもそもイオンとは?

- イオン残渣が引き起こす問題例

- イオン残渣の分析手法 など

無料ダウンロード

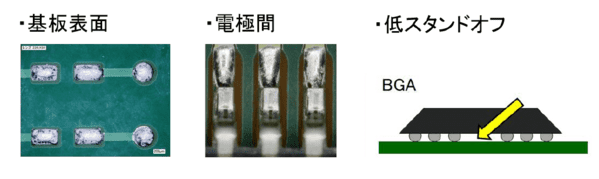

今回のテーマであるイオンは電子デバイスに不可欠ではありますが、意図しないイオンがデバイス表面や電極間・低スタンドオフに残留することで「イオン残渣」となります。また、原料要因だけでなく環境要因も含め多岐に渡る混入経路から供給されるため、残留量を0にすることは技術的に大変困難です。詳しくは、「イオン残留量の検証」でご覧いただけます。

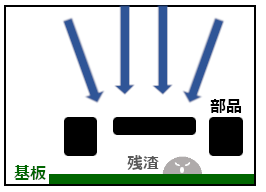

▼イオン残渣の残留パターン

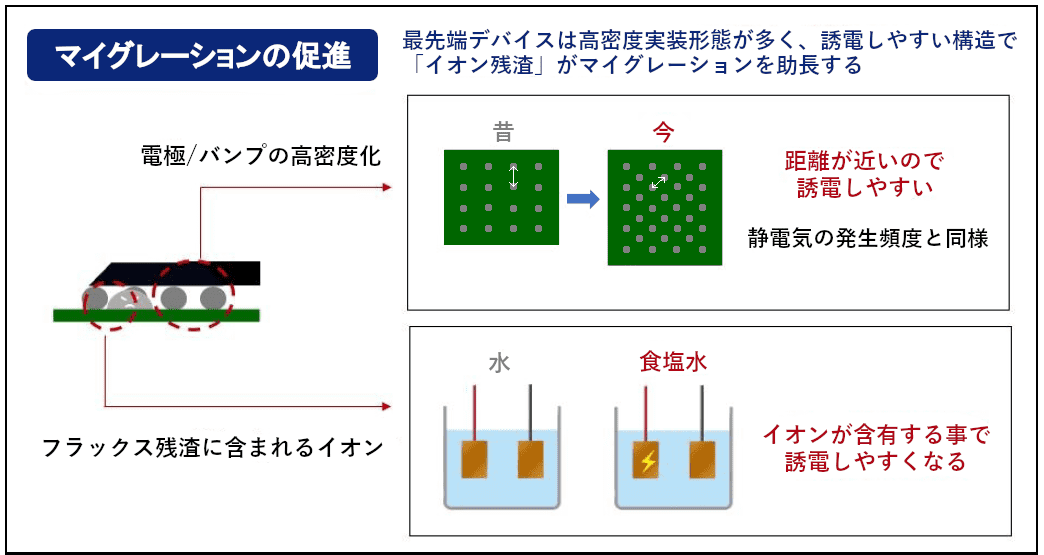

近年5GデバイスやEV向けの高出力パワーデバイスなど高信頼性確保が求められる電子デバイスは小型化・薄層化しており、高密度実装や搭載部材の多様化により低スタンドオフを有するデバイスが増加しています。

高密度実装形態では電極間の距離が近くイオンがもつ電気を通すという特性のため誘電しやすくなり、以前は問題にならなかったわずかなフラックス(イオン)残渣量でもマイグレーションや腐食など様々な問題を起こすリスクがあります。

技術資料DL / イオンとの共存共栄を目指す イオン残渣の課題と分析手法

このような場合リスクを低減させるために洗浄を検討することとなりますが、洗浄用はんだペースト・フラックスを選択することでより確実な洗浄性の確保が可能となります。今回は、実装部品ごとのイオン残留量を見極めるために、はんだメーカーである弘輝様にご協力をいただきました。

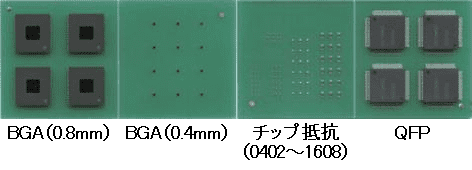

■評価用基板

洗浄タイプはんだで実装(*基板は未洗浄品)

■洗浄条件

洗浄剤:VIGON® PE 305N(弊社水系洗浄剤)

洗浄方式:スプレー、洗浄温度:65℃ 、洗浄時間:5分

*比較評価用として意図的に洗浄途上品を作成 (温度50℃、洗浄時間3分)

■IC分析条件

IPC-TM-650, method 2.3.28 B 準拠、実装部品ごとにイオン量を測定

マイクロスコープとFT-IR評価を併用して洗浄性を確認

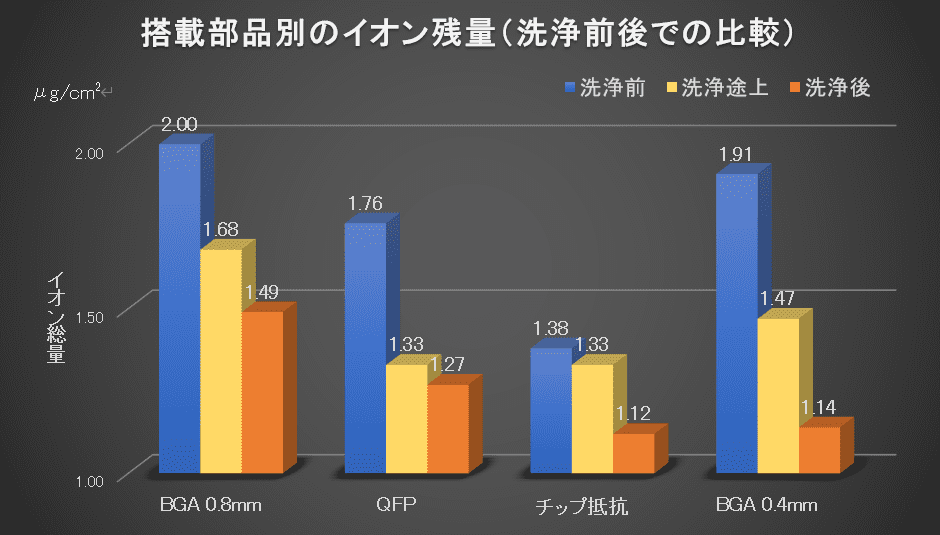

■分析結果

※イオン総量:アニオン・カチオン・有機酸検出量を合算表記

■実装部品のイオン残渣傾向

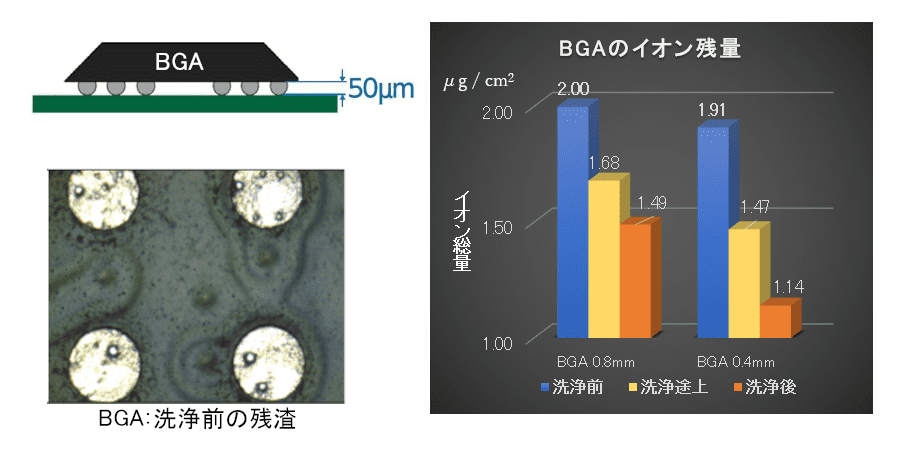

BGA(50μm)・・・洗浄前のイオン残量は多いが、的確な内部置換性が得られれば洗浄は十分可能。

スプレー方式での洗浄は効果大!

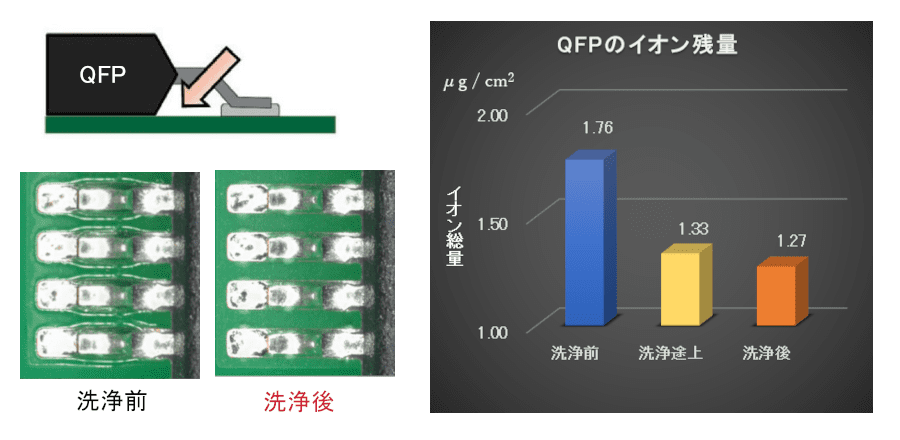

QFP・・・洗浄前のイオン残量自体は多くても、露出部は洗浄効果を得やすい。

⇒イオン量は多いが洗浄の効果が出るのも早い!

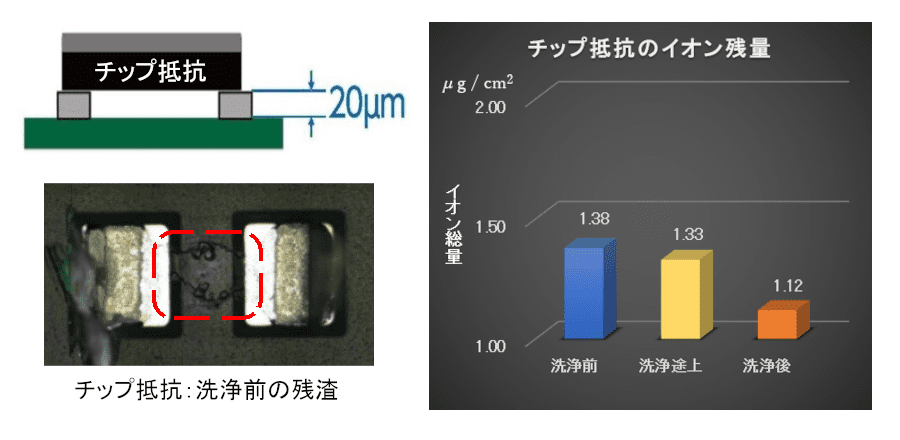

チップ抵抗 (20μm) ・・・イオン残量自体は少ないが、内部置換洗浄には注意が必要!

⇒実装数や密度によって洗浄に時間がかかる

- スタンドオフ高さが低い場合、イオン残渣量の低減は直行ではない

チップ抵抗(20μm)の洗浄において洗浄途中ではイオン残量に大きな変化はないが、洗浄後は大きく低減している。つまり、中途半端な洗浄+高密度実装の場合は不具合につながるリスクがある。 - フラックス残渣だけでなく、基板や実装部品からのイオン混入も考慮

装置や作業者との接触からもイオン混入有り=イオン量を0にすることは極めて困難 - 洗浄完了点を精査するためには、化学的・複合的な評価が不可欠

マイクロスコープでの視認検査だけでなく、FT-IRなども併用して洗浄性の確認

イオン残渣洗浄のポイント

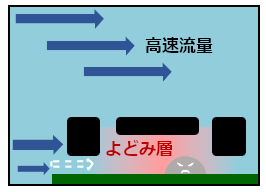

スプレー方式の洗浄は「置換性」に優れるので、狭ピッチ・低スタンドオフ洗浄に効果大!

| スプレー方式 | 超音波方式 | 噴流方式 |

|

|

|

|

構造物が複雑化した場合も隙間から液を流入させることが可能 |

内部まで伝播できるため効果大だが、搖動を行い置換性の確保が必要 |

構造物が複雑化した場合は、洗浄困難。内部の置換性が悪化。 |

まとめ

弊社のVIGON系洗浄剤は用途別に最適化されており、水を主体とした中性の水系洗浄剤(MPC®テクノロジー)で、イオン除去性に優れています。また水が洗浄剤の8割以上を占めるため、低VOCで環境対策にも適しています。

VIGON® PE 305Nはパワー半導体向けに開発されており、スプレー方式で洗浄を行うことと剥離を主とした独自の洗浄技術を併用することでコンタミネーション(フラックス)を流動化させ、効率的にスタンドオフ内部の置換性を確保できるため、確実な洗浄性を確保できます。

【共同研究:弘輝 様】

イオン残渣の課題と分析方法

イオン残渣分析

見えない残渣から不良へ?

はんだ接合後のフラックス残渣における

形態変化と洗浄性への影響