ギ酸リフローデバイスの洗浄効果検証

【共同研究'24】日本スペリア社 様 x ゼストロンジャパン

ギ酸リフローとは?

ギ酸リフローとは、対応する専用はんだを使用しフラックスレスではんだ接合ができる画期的な接合プロセスです。

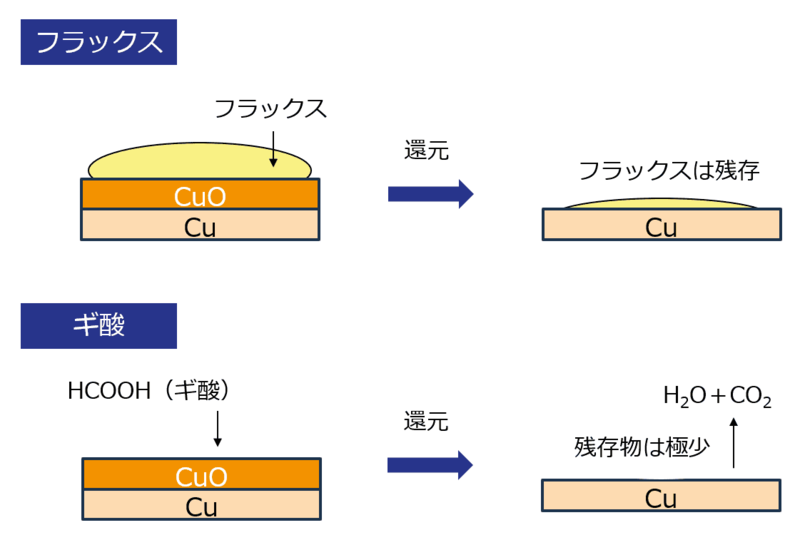

フラックスの作用の1つである還元作用をギ酸で代替することで大幅にフラックス成分を低減化できます。

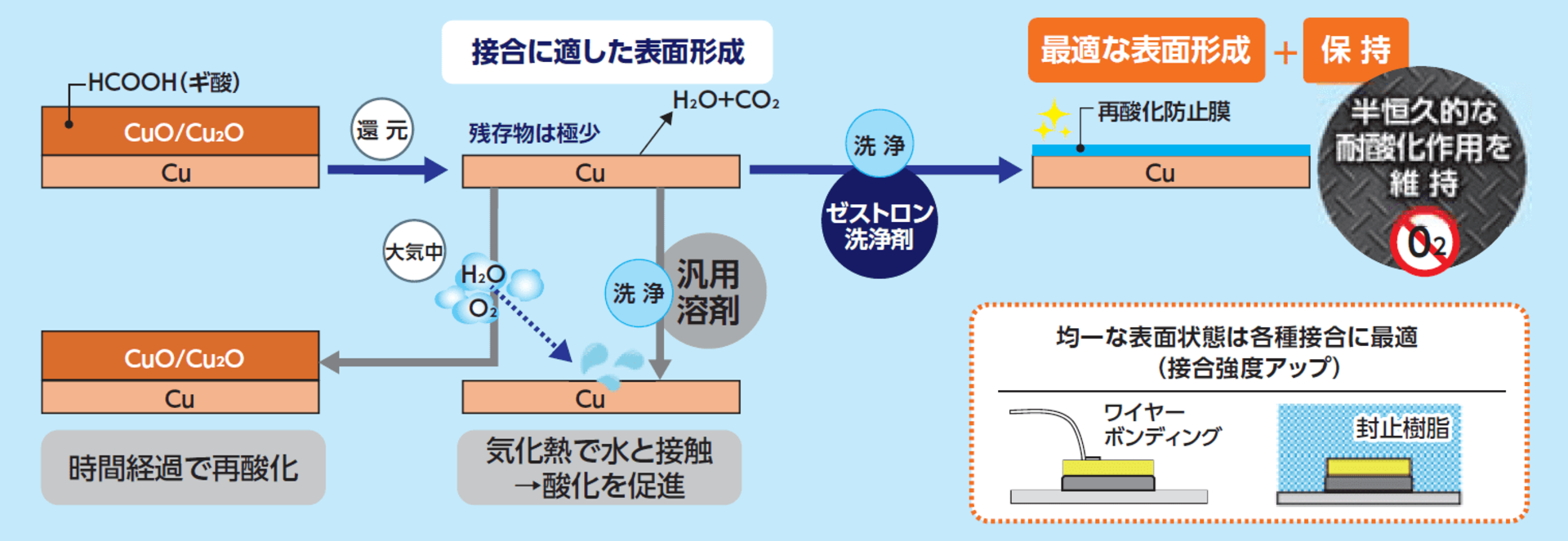

▼ギ酸リフローの還元作用

メリット

- 高精度のボイド低減化が可能

- 活性剤として使用されるハロゲンや有機酸といったイオン系物質の添加量も少なくなるため、経時安定性にも優れている

- 還元温度が150℃であり、低温領域での接合が可能となるので、電子部品への影響が少ない

デメリット

- 真空条件やギ酸の流量制御の調整が難しい

- ライン型のギ酸リフローも販売されているが、従来のリフローと比較し非常に高価である

おすすめ技術資料「先端電子部品の洗浄技術」

- なぜ洗浄を行う事例が起こり得るのか

- 最先端電子部品の洗浄におけるポイント

- 洗浄後の分析 など

ダウンロード

一般的に、ギ酸リフローはフラックス洗浄が不要となるように設計されており、パワーデバイスの分野では、ボイドの発生を抑えられ、低温域で接合できる利点が大きいギ酸リフロー方式によるはんだ付けが広まりつつあります。

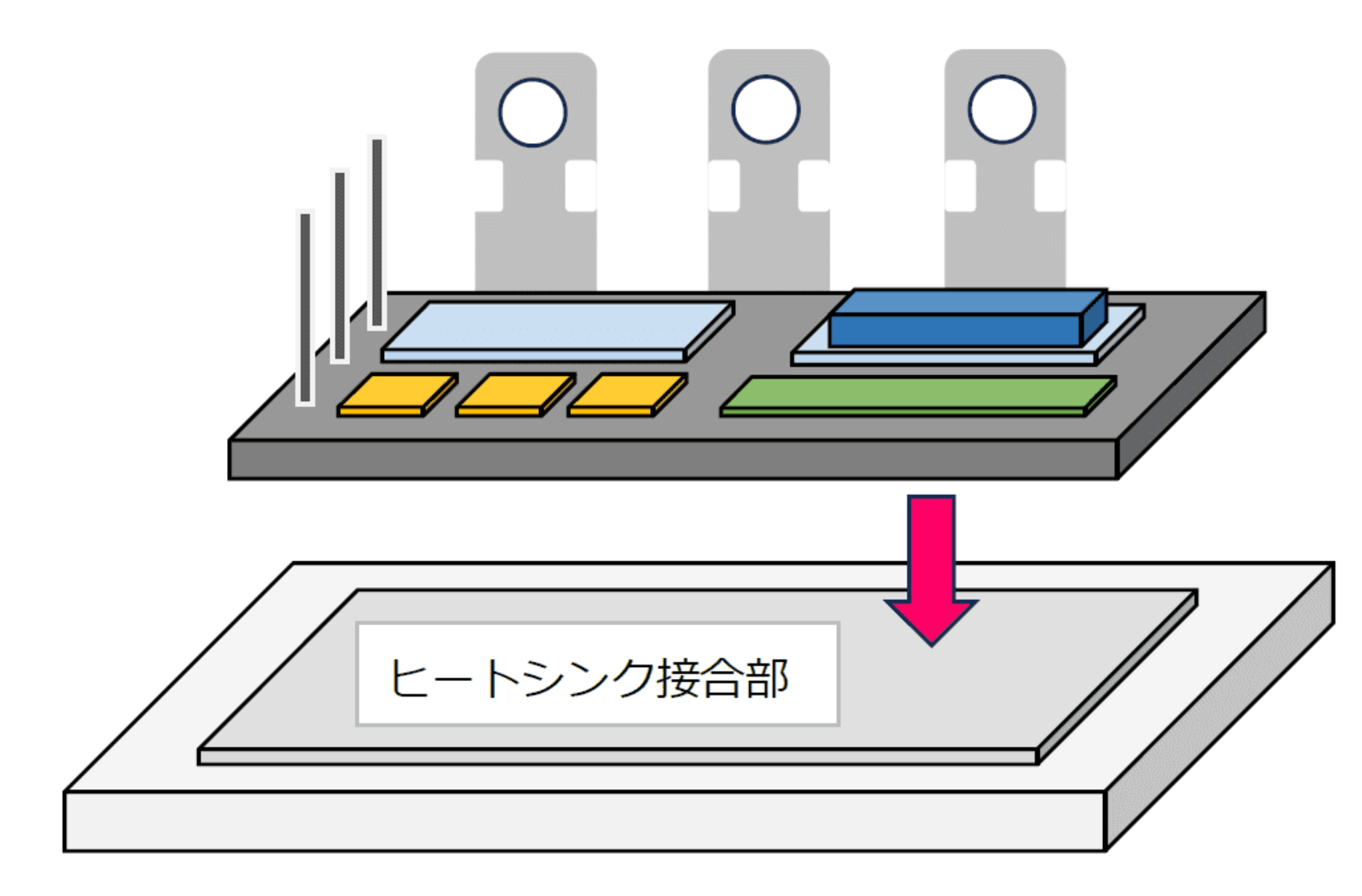

背景としては最新のパワーデバイスに搭載されている部材は、接合面積が広大となりボイドが発生しやすい環境なので、ギ酸リフロープロセスは非常に適していると言えます。

次の図に示すようにヒートシンク部における接合では特段大きな効力を発揮します。

▼モジュール(IGBT)の事例

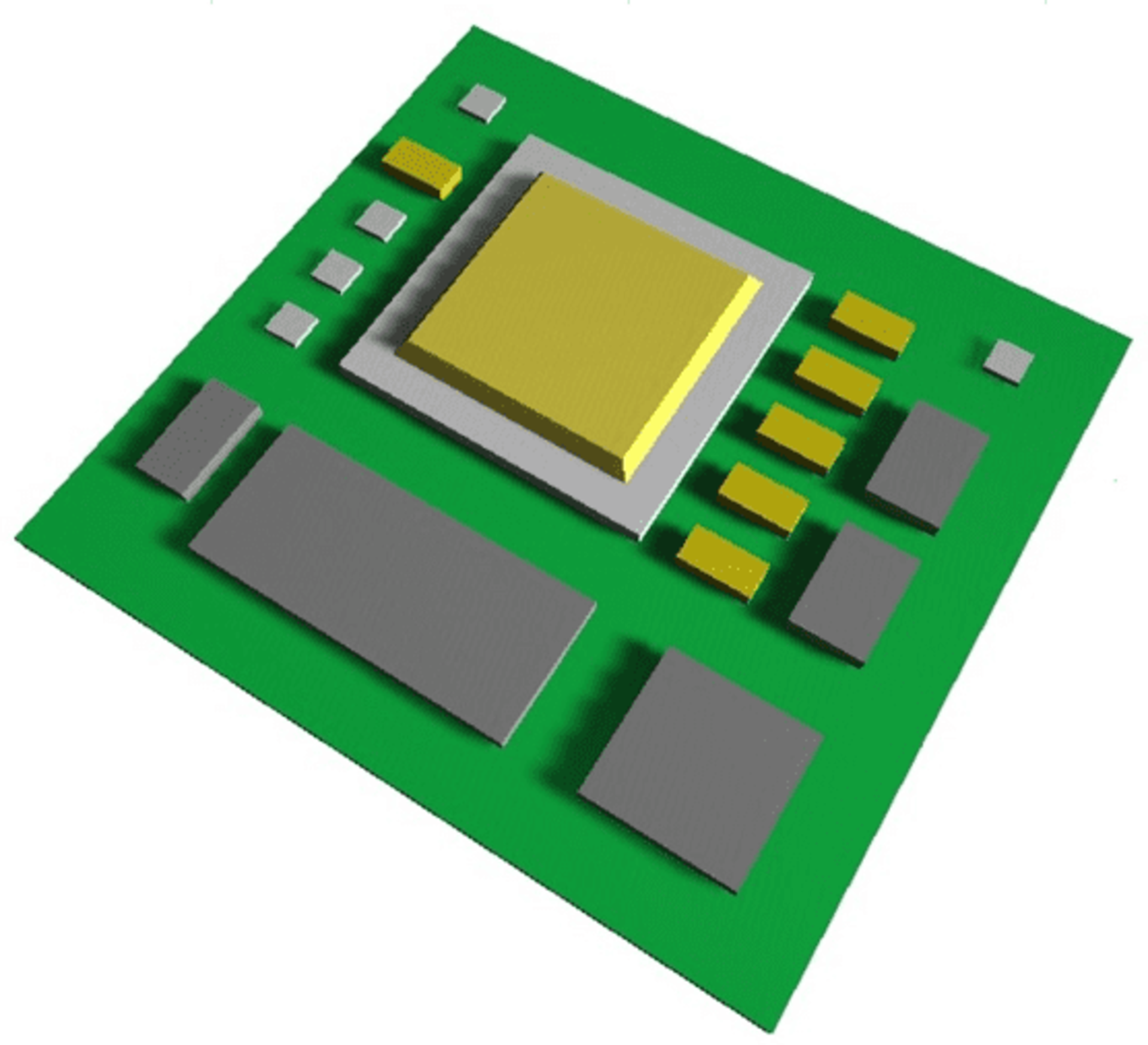

▼ディスクリート(MOSFET)の事例

▼スリーブ端子を活用したイメージ図

また、ギ酸リフローの技術はスリーブ端子(ピンホルダー)の接合にも使用される事例が見られます。

スリーブ端子は基板のスルーホールと同様の役割を担え、プレスフィットピンや端子・ピンを接続する事が可能となり、端子を基板へ直接はんだ付けする工程を簡略化できます。

通常のはんだペーストによる接合では、スリーブ端子内には多くのフラックス残渣が残存する事となりますが、ギ酸リフローであれば残渣レスとなり、物理的な障害は皆無となります。

しかし、全体的な割合としては少ないもののギ酸リフローデバイスであっても、洗浄が必要なケースが見受けられます。

信頼性評価の結果から腐食など長期信頼性に懸念が生じてしまう場合や、日本国外メーカーからの高信頼性要求(僅かな残渣でも洗浄を行う事が基本)によるものといった理由が挙げられます。

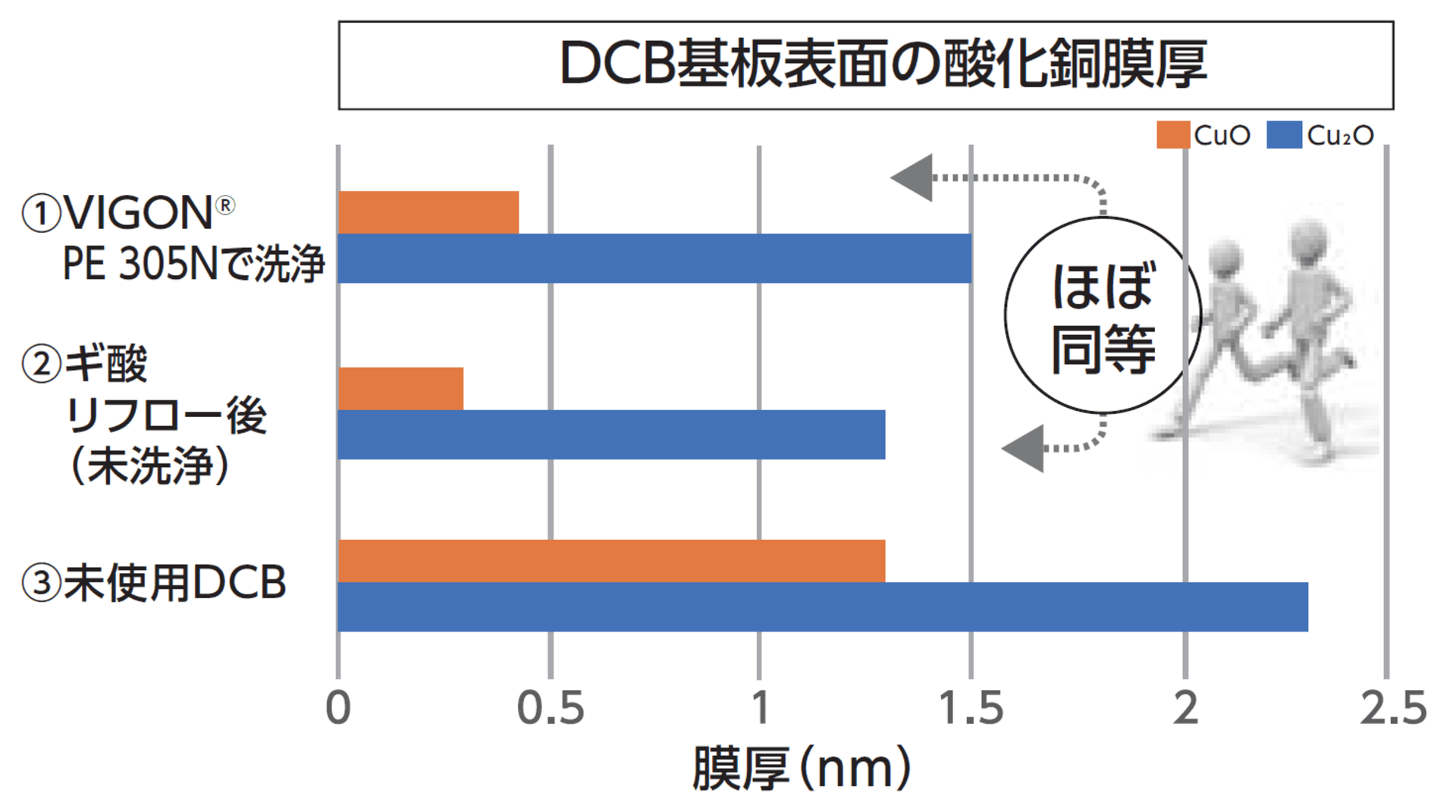

また、ギ酸はその強力な還元性からリフロー中に銅表面を還元しますが、大気中ではリフロー後に還元された銅表面は再酸化が生じ、場合によっては樹脂接合特性に影響するケースも見受けられます。

今回ははんだペーストメーカーである日本スペリア社様にご協力いただき、ギ酸リフローデバイスにおける一連の性状を精査すると共に、弊社洗浄剤による付帯効果の検証を行いました。

- DCB基板にベアチップを実装

- はんだペースト(ギ酸リフロー専用品)

| SN100C P900 D3(日本スペリア社製) | |

|---|---|

| 表面の酸化銅の除去効果 ⇒最大70%減少(SEM-EDX 酸素質量比) |

|

| 加熱ダレの防止 | 極低残渣を実現 |

<洗浄条件>

| 洗浄液 | 洗浄時間 | 洗浄方式 |

|---|---|---|

| VIGON® PE 305N | 5分 | スプレー |

| 汎用溶剤 | 5分 | 噴流 |

ギ酸リフロー後のサンプルを洗浄

(2日間経過後)

銅酸化膜の測定(酸化還元電位法)

|

各サンプルの |

|

|

➡新たな銅酸化膜の形成を抑制

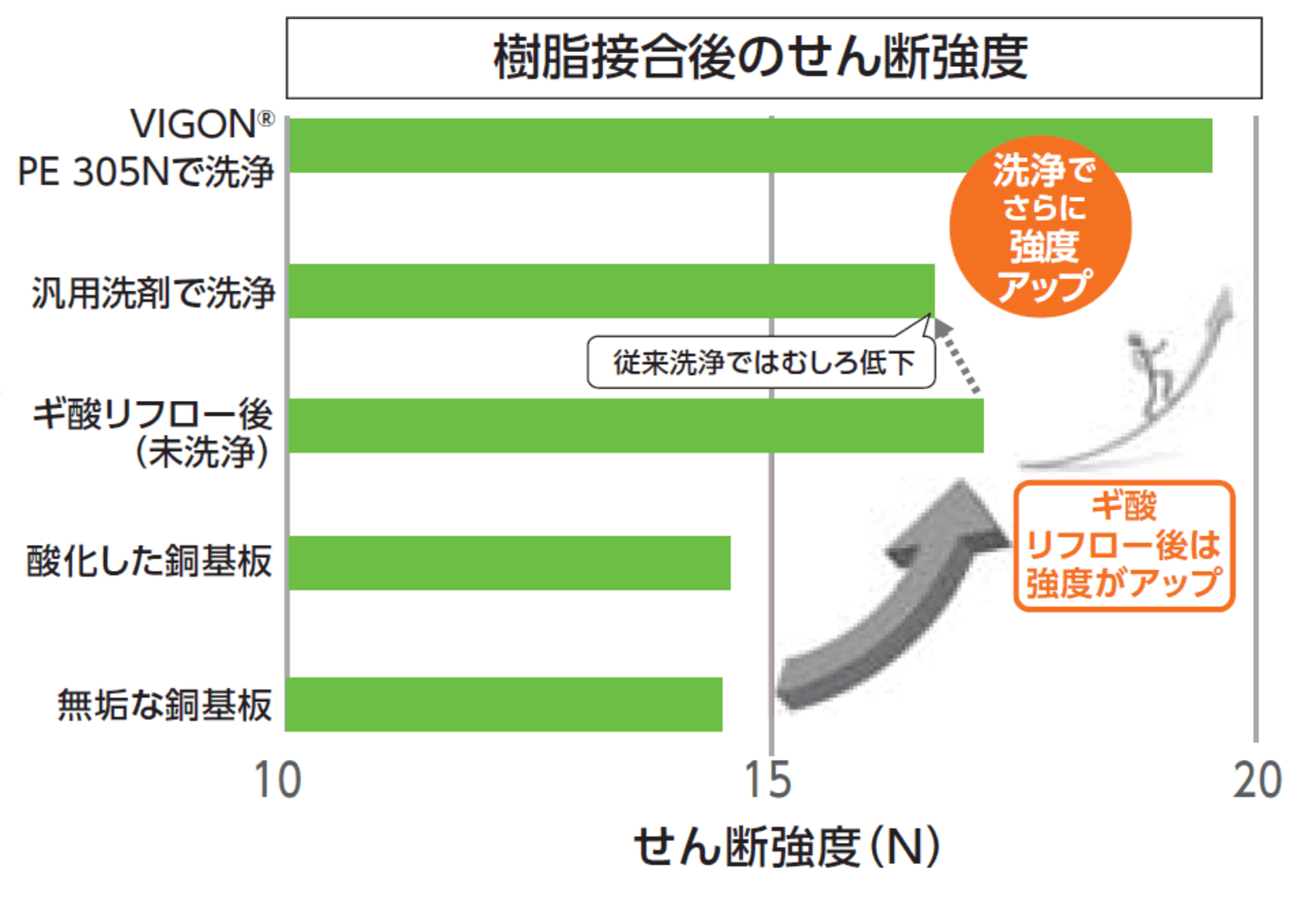

樹脂密着強度(せん断強度測定)

➡洗浄でより強固な樹脂接合が可能

フラックス洗浄だけではない!

高付加価値水系洗浄剤 「VIGON® PE 305N」

ギ酸リフローデバイスは無洗浄の仕様である事から、高い品質要求にも応えられる性能を有している事が改めて確認されましたが、評価途上において各種の問題が生じてしまった場合、ユーザー様から高信頼性確保の要求があった場合、洗浄は1つの選択肢となりえます。

評価に使用した洗浄剤VIGON® PE 305Nは、高い洗浄性を持つだけでなく、銅酸化物の除去+再酸化防止の作用を有し、表面状態を均衡化できるため、ワイヤーボンディング性向上・モールド樹脂の密着性のさらなる良化が見られたと言えます。フラックスをはじめとした僅かな残渣の洗浄と同時に、銅酸化物の除去+再酸化防止付の作用が得られるからこそ、洗浄する事の価値を見出す事ができます。

仮に僅かなフラックス残渣を洗浄するだけでは、本件は費用対効果の観点からも洗浄は敬遠されてしまうのではないでしょうか。

VIGON® PE 305Nの洗浄性は、溶剤系洗浄剤との比較検証からも実証されている通り、洗浄難易度の高いワーク(低スタンドオフ高さ20µm×難溶性物質を含むフラックス残渣)においても、洗浄効果が発揮されています。

洗浄から清浄度分析までワンストップで

洗浄を検討するにあたって、洗浄剤だけでは完結しません。

弊社は洗浄剤メーカーではありますが、ワークに適した洗浄方式を選択するこ と、そして洗浄後の分析も重要と考えています。

そのため、洗浄剤のご提案だけでなく、洗浄方式の選定、清浄度分析もサポー トさせていただきます。