活性剤(イオン成分)の洗浄性

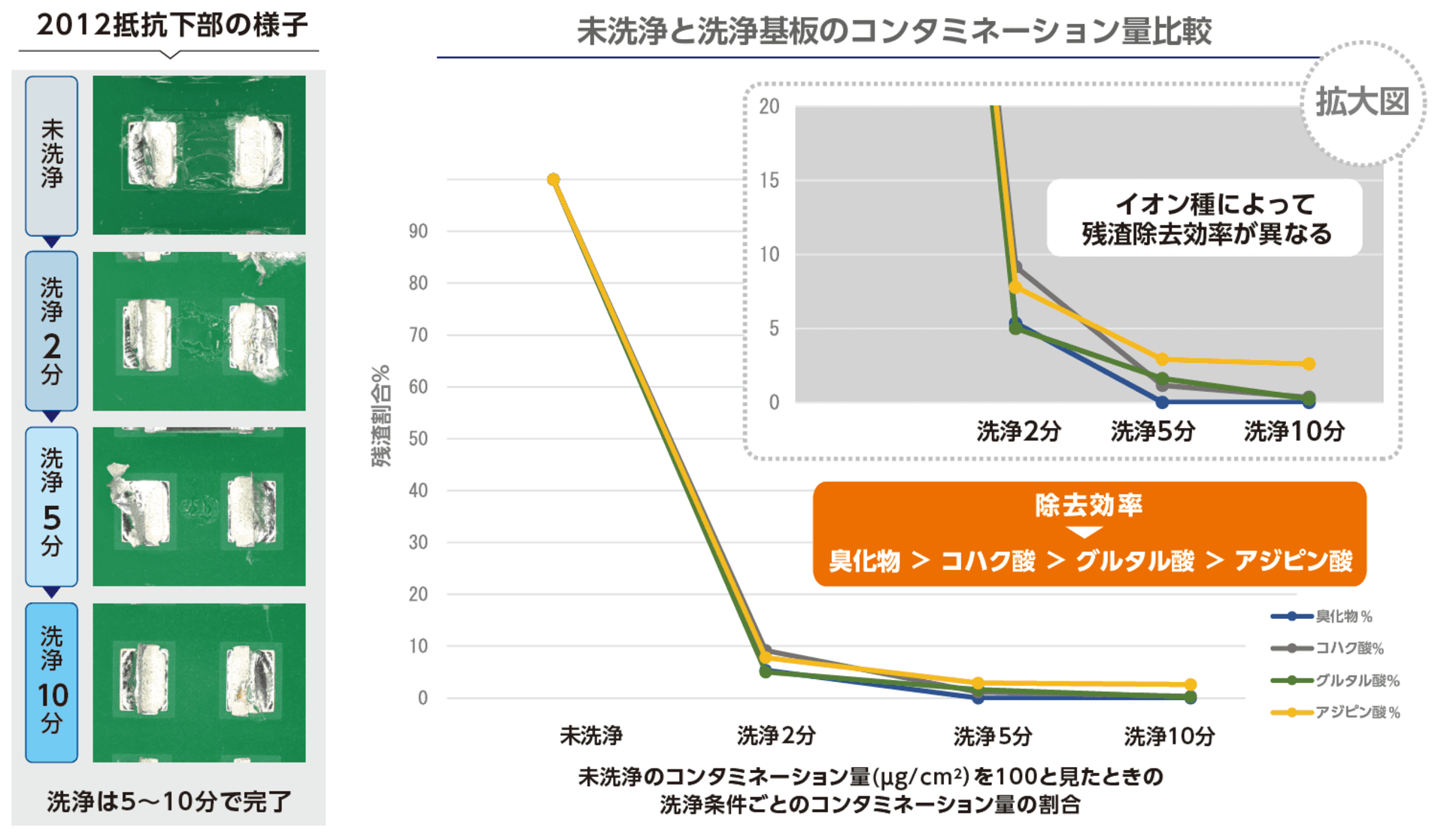

低スタンドオフ部の残留性検証

はんだを使用した接合工程において優れた無洗浄技術が確立している日本市場ではありますが、 様々な課題が生じるケースが増加しており、年々洗浄の需要は高まっています。

増加し続ける洗浄需要の背景の一つとして、イオン残渣への対応があげられます。

イオン残渣は、基本的に視認が難しい残渣であり、時間の経過とともにさまざまな形態に変化する可能性があり、リーク電流の発生や絶縁抵抗性の悪化に直接的に起因します。

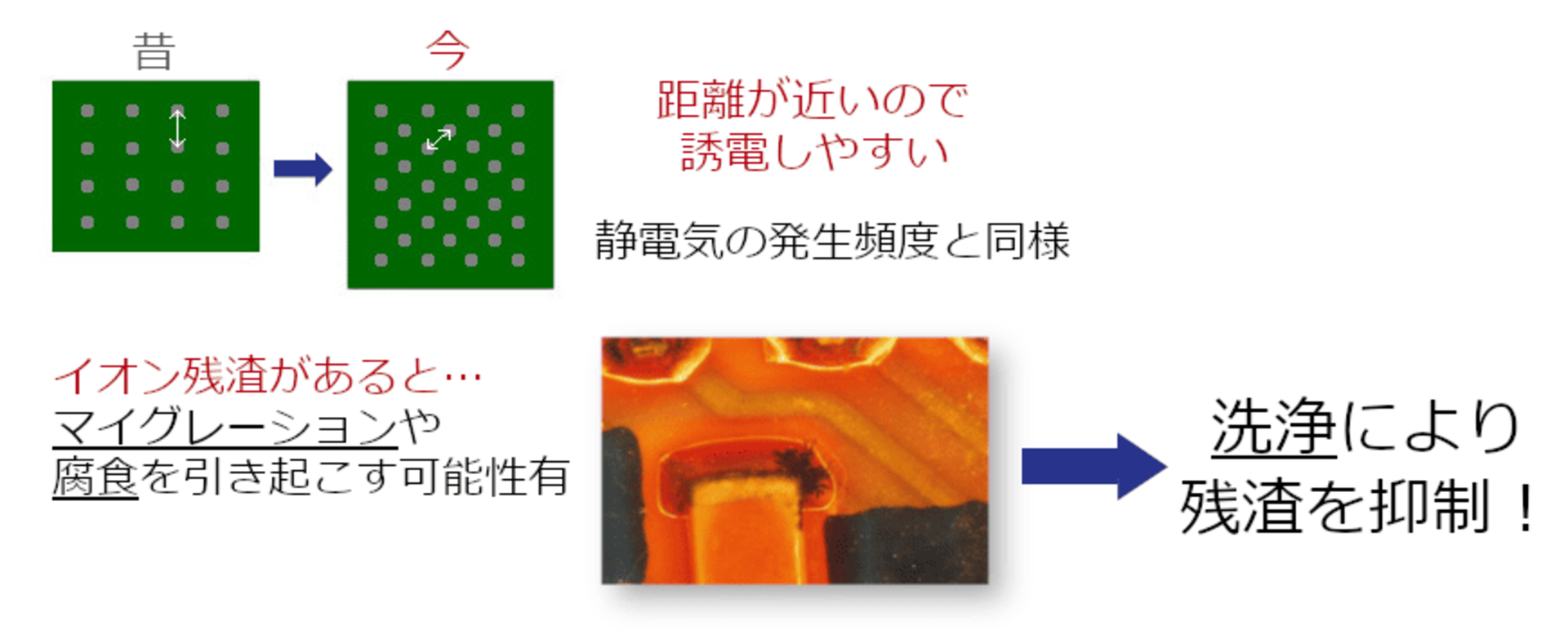

昨今の電子機器の高機能化に伴い小型化・高密度化が進んだ事で絶縁性がシビアになっていますが、イオン残渣の影響により問題はさらに深刻化する傾向にあります。

『イオン残渣の課題と分析方法』について解説した技術資料も参考にご覧ください。

無料ダウンロード

目次

公開日:、最終更新日:

おすすめ技術資料「イオン残渣の課題と分析方法」

- そもそもイオンとは?

- イオン残渣が引き起こす問題例

- イオン残渣の分析手法 など

無料ダウンロード

そもそもイオンとは?

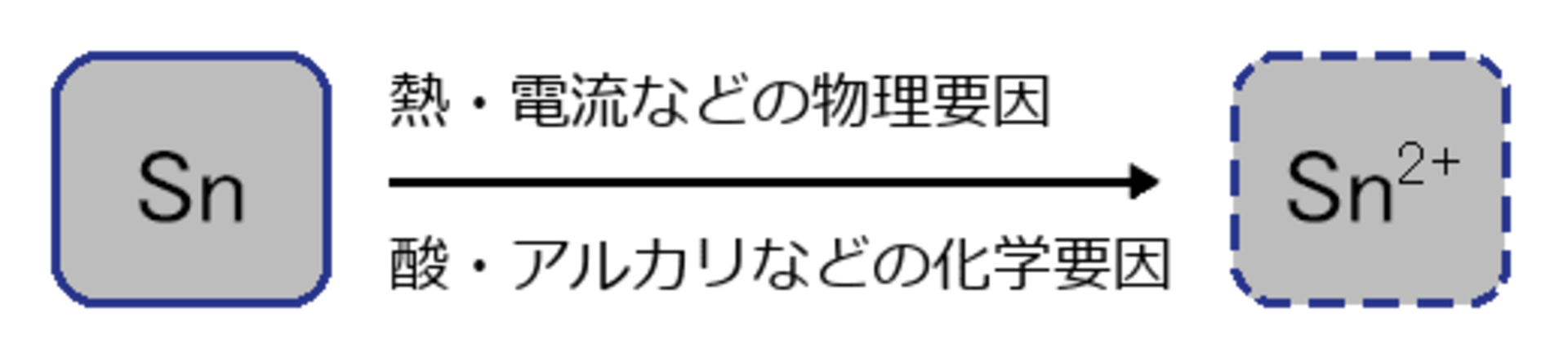

イオンとは電子が過剰あるいは欠損している状態を指し、電荷を帯びている形態です。

1. 物質は外的要因によってエネルギーが印加され、イオン化する物質がある

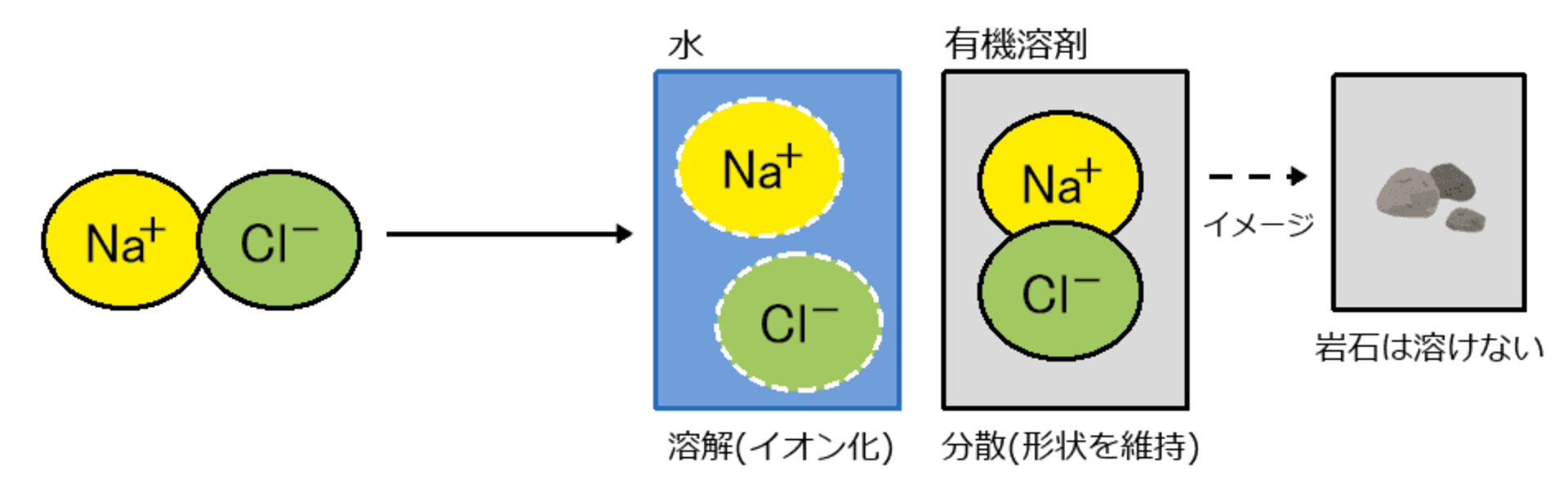

2. イオン性物質は水に溶けやすい

例:塩化ナトリウムのエタノールに対する飽和溶解度は約0.15% → イオン化はほとんど起こらない

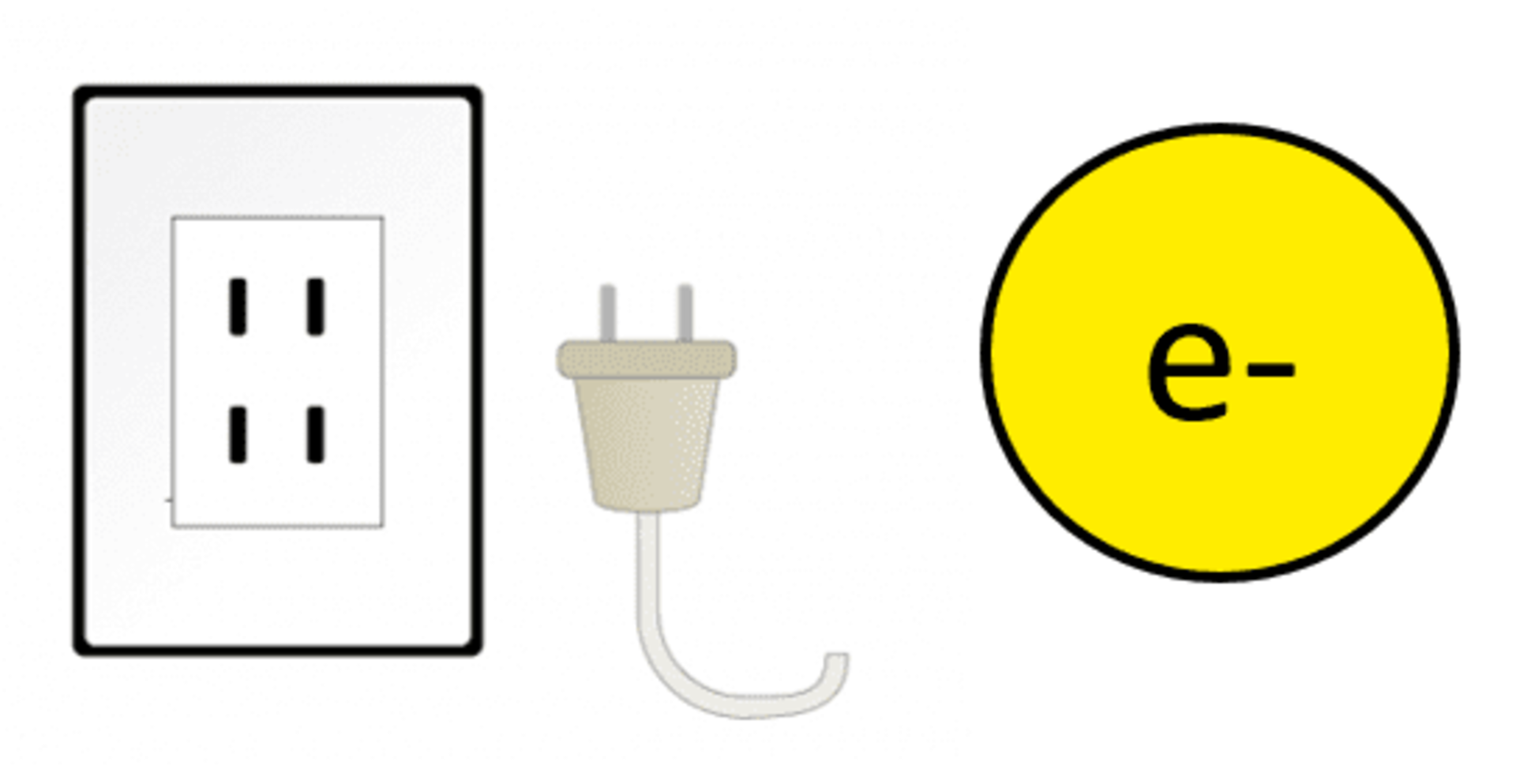

3. イオンは電気を通す

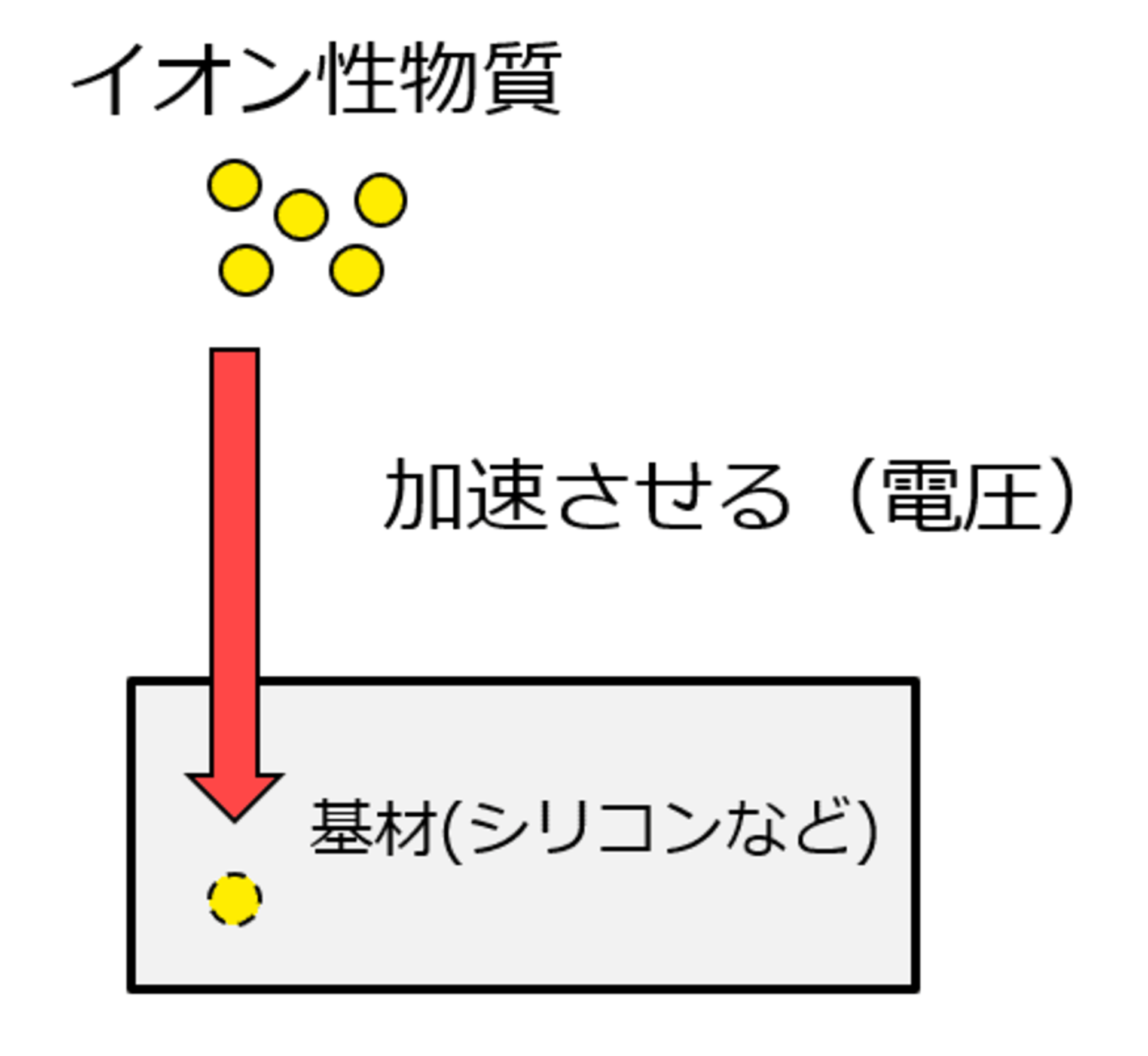

電子デバイスの要となる半導体はイオン性物質をシリコンなどに注入するなどの加工により、様々な電気的特性が付与された状態で使用されます。

これらのイオン性物質は、電気の流れを制御することを目的として使用されており、「イオン」の存在は不可欠です。

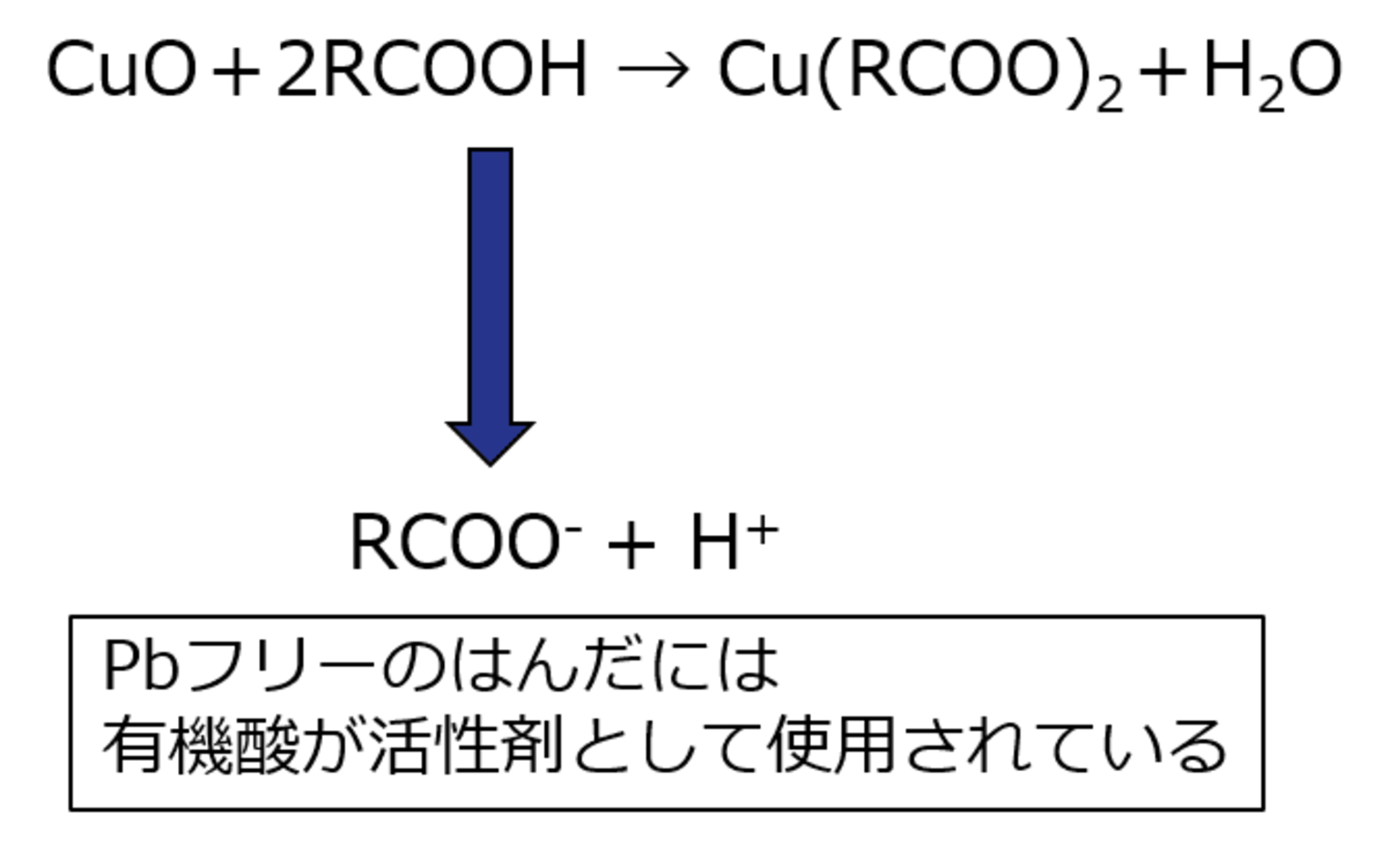

ソルダリング時にもイオン性物質は使用されており、活性剤として表面状態を整え接合を制御する重要な役割を担っています。

□イオンの注入(ドーピング工程)

□活性剤としてのイオン

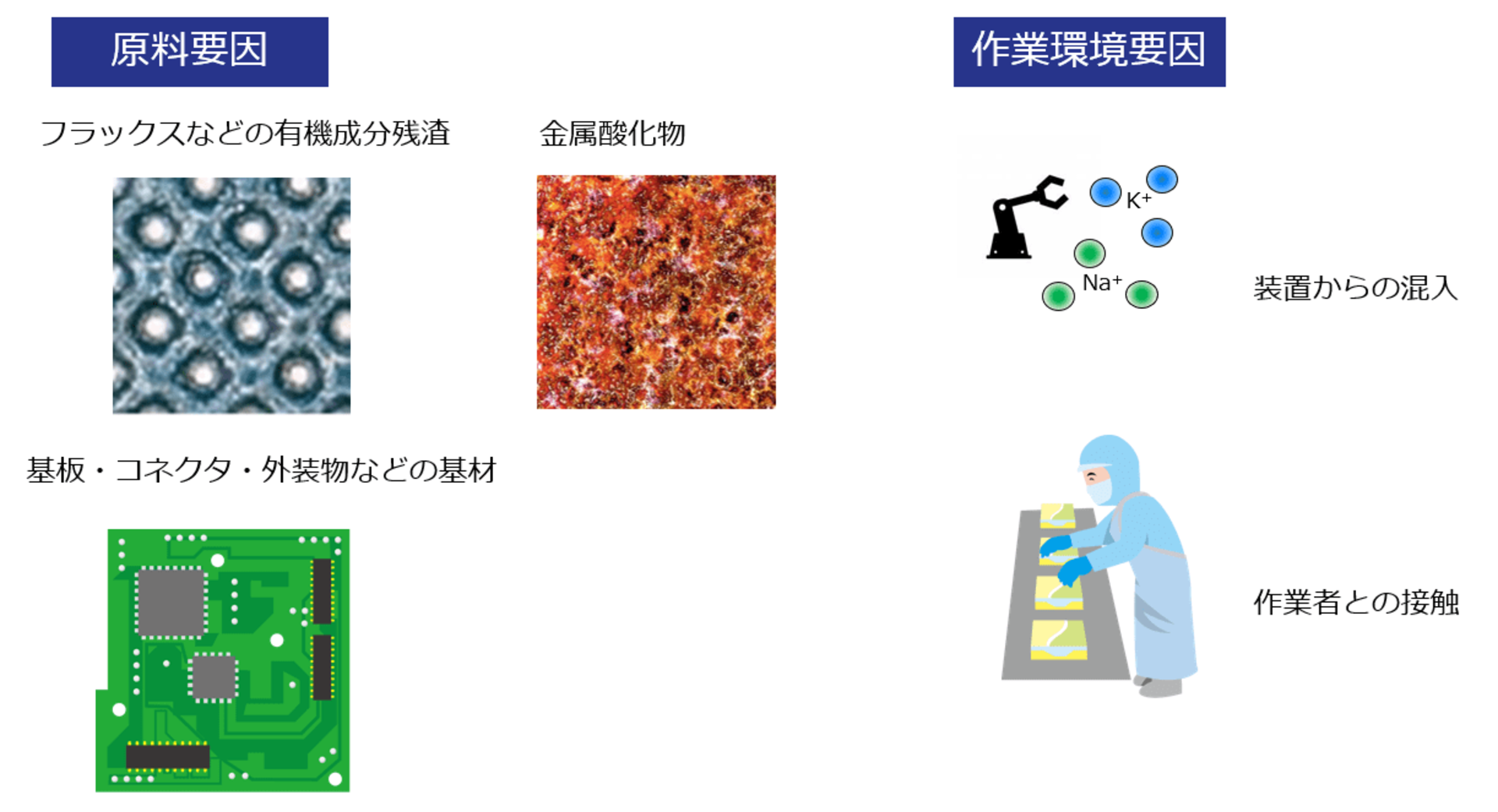

このような経路を通じて供給されたイオンがデバイス表面・電極間・低スタンドオフに意図しない形で残留することで「イオン残渣」となります。

▼イオン残渣の残留パターン

さらに、過度に残留してしまうと次の図のようなマイグレーションや腐食などの問題が生じる可能性があります。

最新型のデバイスでは電極間距離が近くなり絶縁抵抗性を維持しにくい傾向にあり、大容量化に伴い発熱量も大きいため、軽微なイオン残渣でも問題となるケースが増加しています。

イオン残渣についてより詳細を知りたい方は技術記事をご覧ください。

イオンとの共存共栄を目指す イオン残渣の課題と分析手法

前述したようにイオン残渣の発生要因の1つとなり得るはんだペースト・フラックス中に存在している「活性剤」ですが、接合を良好に行う上では不可欠な物質となります。

現代では多種多様な活性剤が使用されており、用途によっても様々です。

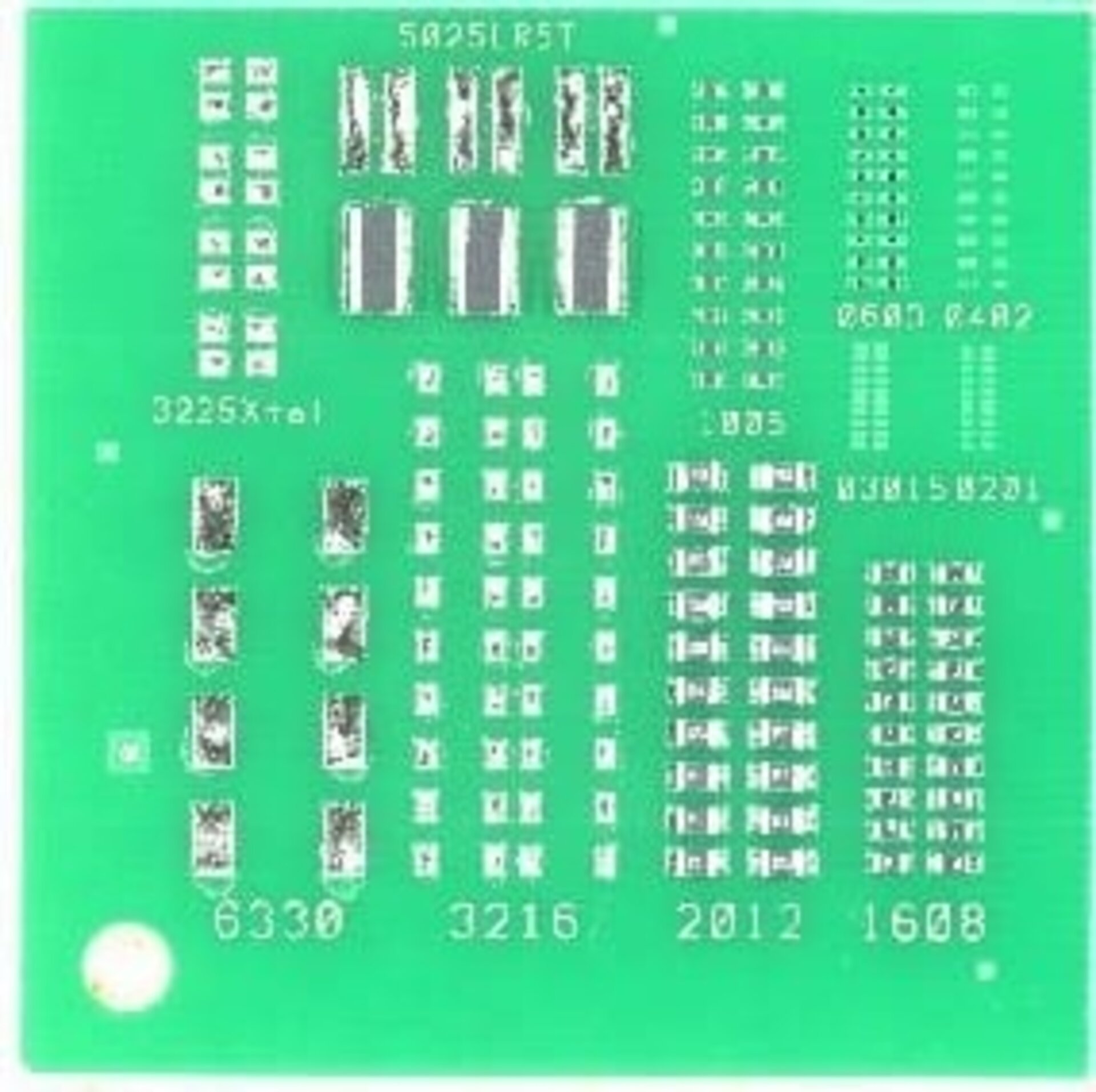

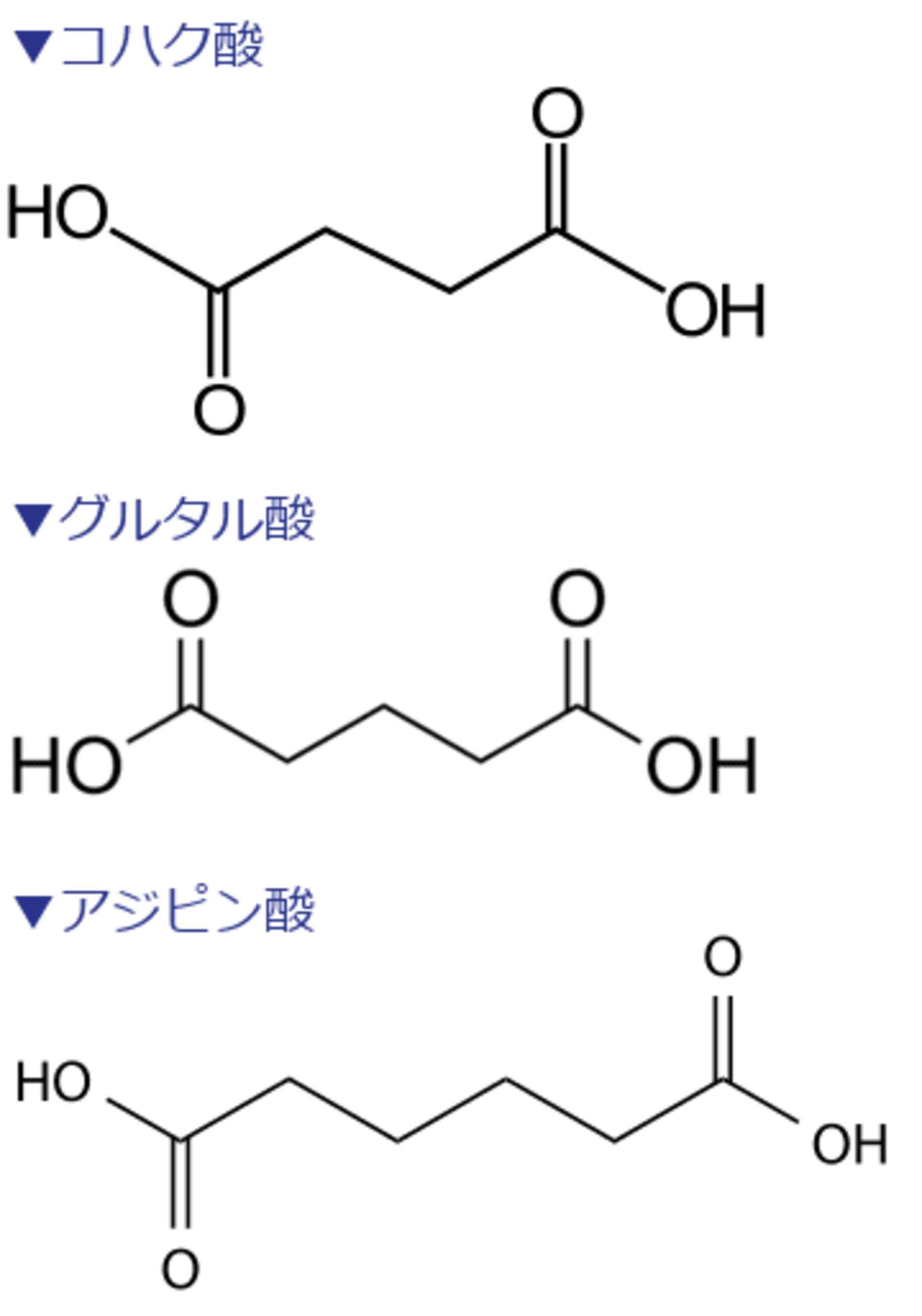

そこで、今回ははんだペーストメーカーである弘輝様にご協力いただき、活性剤として使用されている「有機酸」のベース物質なりえる各物質(ア ジピン酸、グルタル酸、コハク酸)と、ハロゲン系活性剤として使用される臭化物を等量混合した評価用のはんだペーストを作成し、低スタンドオフ部におけるイオン種ごとの洗浄性比較検証を行いました。

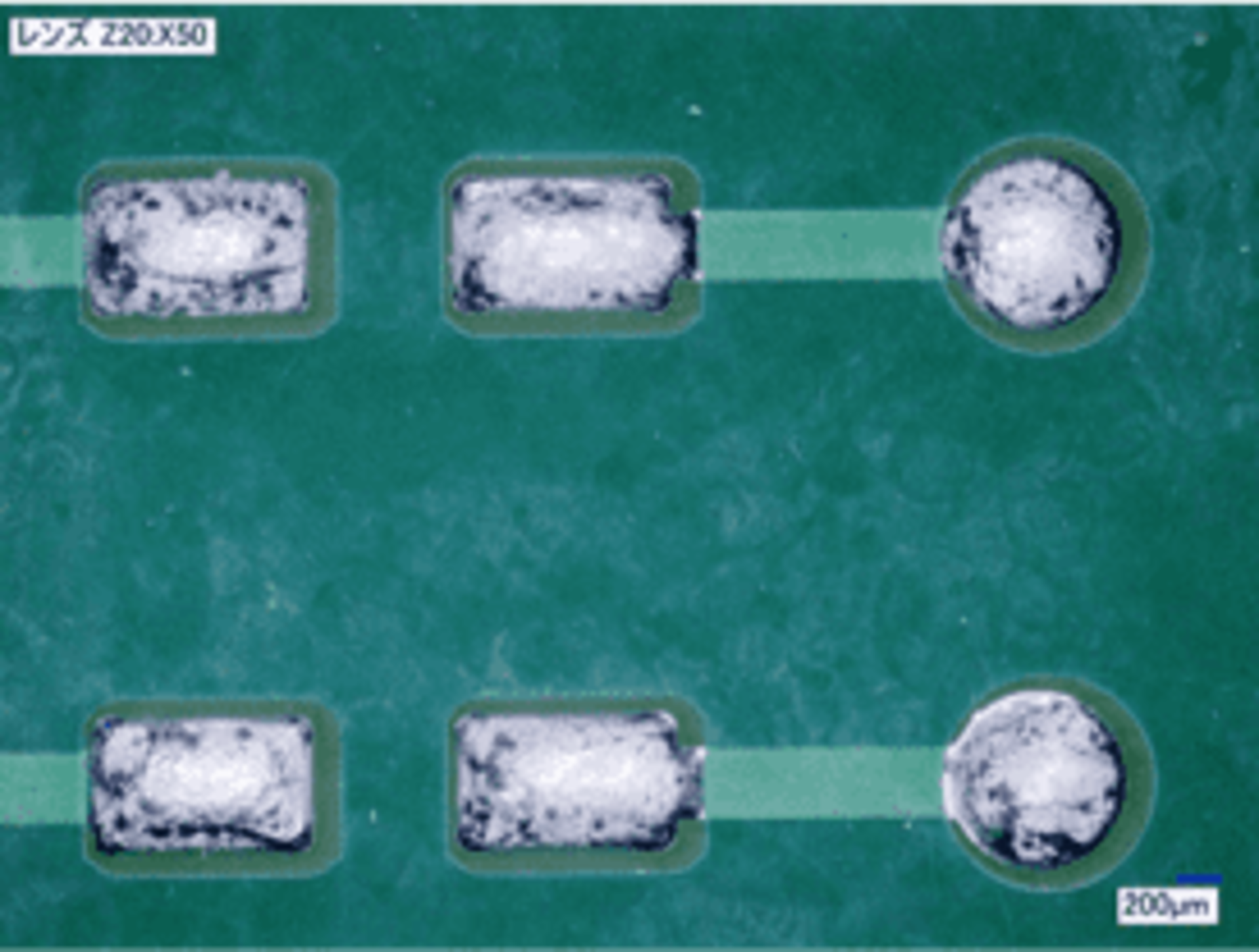

低スタンドオフ部におけるイオンの洗浄性検証

各活性剤を既知量添加したはんだペーストを作成し洗浄。各サンプルのイオン残量をICにて評価。

<搭載ベアチップ>

① 2012: 20個 ② 1608: 20個

③ 1005: 20個 ④ 0603: 20個

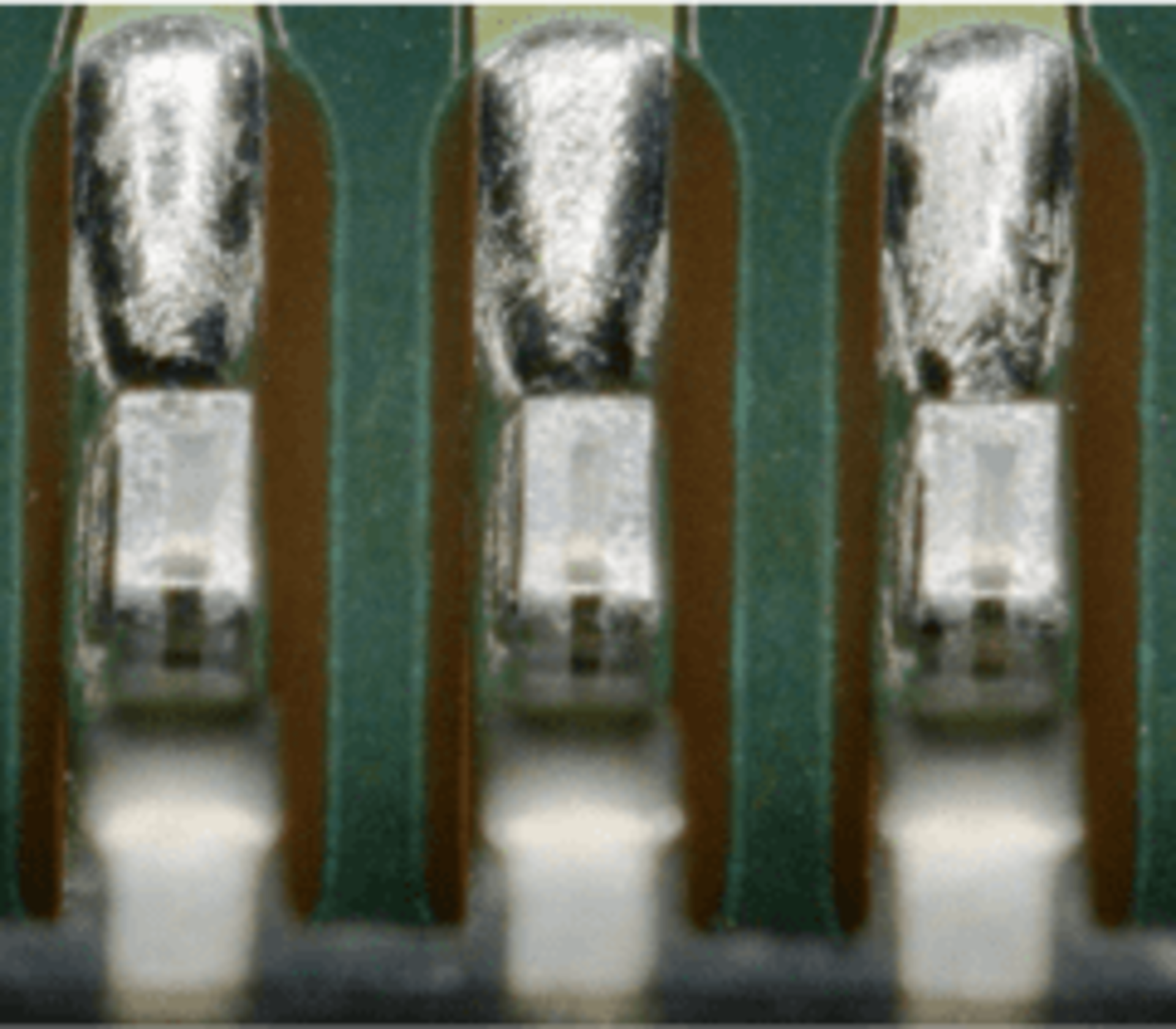

低スタンドオフ高さは 20μmと低く、抵抗チップ部品下はより残渣が残りやすくなる

| はんだペースト(評価用調整品) | |

|---|---|

| 合金組成 | Sn-3.0Ag-0.5Cu |

| フラックス組成 | ロジン系ベースフラックス Br系活性剤 有機酸(アジピン酸、グルタル酸、コハク酸) |

<評価条件>

- 洗浄条件

洗浄剤:VIGON® PE 305N

【弊社最新型洗浄液】

洗浄方式:スプレー

洗浄温度:60℃ - IC分析条件

IPC-TM-650, method 2.3.28 B準拠

- ハロゲンは有機酸より除去効率が良好である。

- 有機酸の種類によって除去効率は変化し、今回の検証では分子量の増加に伴い残留しやすい傾向が確認された。

有機酸の存在比や粘性によっても残留傾向は変化すると推察される。

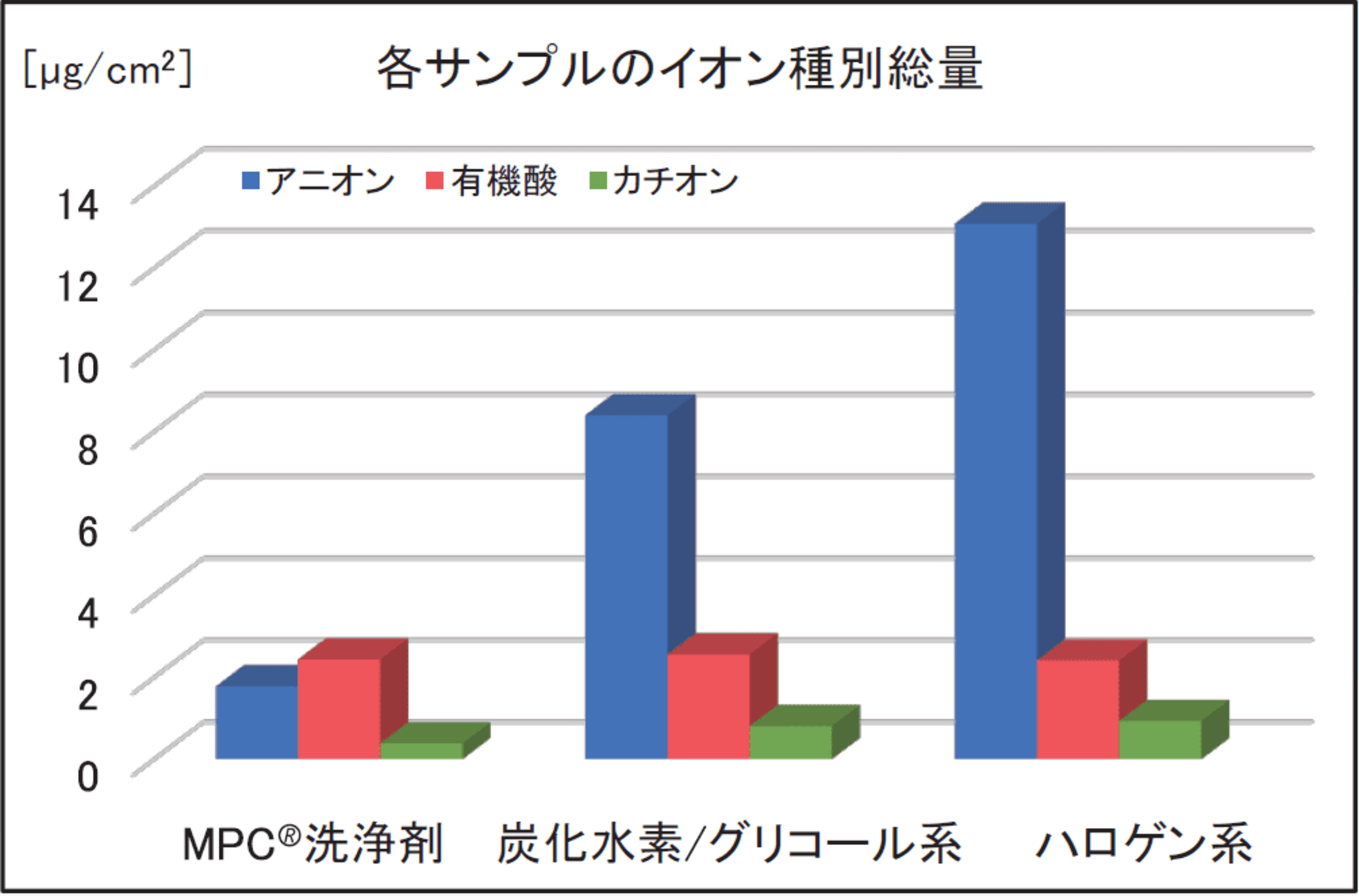

今回、評価に使用したVIGON® PE 305N(MPC®洗浄剤)は、弊社独自の洗浄技術MPC®を基本とした水系洗浄剤であり、溶剤系洗浄剤と比べても洗浄後のイオン残量が少ないことが過去の洗浄評価で実証されています。

さらにVIGON® PE 305Nは溶剤系洗浄剤であっても溶解が困難となりがちなポリマー・高耐熱性物質を、効果的に剥離洗浄できる事がイオン量の低下に寄与しています。

【試験条件など】

- 無洗浄タイプのはんだペーストを使用してテストサンプル基板を作成

- 各洗浄剤の最適条件下にて10分間洗浄し、ICにてイオン量を測定

- 分析手法:IPC-TM-650, method 2. 3. 28 Bに準拠

イオン残渣の課題と分析方法

イオン残渣分析

見えない残渣から不良へ?

実装部品とイオン残渣の関係性

洗浄から清浄度分析までワンストップで

洗浄を検討するにあたって、洗浄剤だけでは完結しません。

弊社は洗浄剤メーカーではありますが、ワークに適した洗浄方式を選択するこ と、そして洗浄後の分析も重要と考えています。

そのため、洗浄剤のご提案だけでなく、洗浄方式の選定、清浄度分析もサポー トさせていただきます。