部品実装の高密度化によるフラックス洗浄トラブル ~洗浄不良の要因調査事例~

このページでは、フラックスの進化やフラックス洗浄の歴史を振り返りながら、高密度実装技術を必要とするSMT分野におけるフラックス洗浄の課題を3つのポイントに分けて解説します。

また、製造現場にて実際に発生した洗浄不良の要因調査事例をもとに、効果的な洗浄工程を構築するためのポイントや、最適な洗浄方法の選び方をご案内いたします。

目次

公開日:、最終更新日:

おすすめ資料「先端電子部品の洗浄技術」

下記に当てはまる方は、ぜひ資料をダウンロードください。

- 最先端電子部品の洗浄方法について知りたい

- なぜ洗浄を行う必要があるのかについて知りたい

- 洗浄後の適切な分析方法について知りたい

無料ダウンロード

1990年代は電子部品のはんだ付けにおいてフラックス洗浄は必須とされおり、現代では使用が難しくなっているCFC(クロロフルオロカーボン)、HCFC(ハイドロクロロフルオロカーボン)を洗浄に大量使用していた時代となります。その後、オゾン層保護の観点から上記のようなフロン類の規制は強化され、対策方法としてフラックス洗浄剤は炭化水素系への転用が進み、Pbフリーはんだの多くが無洗浄化され始めた2010年以降ではイオン系物質に対応すると同時に人的・環境保護の観点から水系洗浄剤が再度脚光を浴びて2020年代に至っております。

今日においてはSDGsの観点から高機能型水溶性フラックスの開発や低温焼結型はんだなどさらなる技術が台頭しつつあります。

Pbフリー化と無洗浄化が現代の日本の電子デバイスであっても形を変えながらフラックス洗浄は必要とされており、製造技術の変革に伴いそれに応じた品質管理・改善策が必要となります。

【洗浄が必須/Pbが基本 ⇒ Pbフリー/無洗浄が基本】

SMT分野におけるフラックス洗浄の課題

「物理的要因」x「化学的要因」による洗浄の高難易度化

1 | 部品構造の複雑化(物理的要因)

近年の電子機器は、薄型化と大容量化が進み、実装される部品の密度がますます高まっています。このトレンドは今後も続き、さらに微細化が進行すると予測されています。また、新たな動きとして薄層化×大型化のような動向がパッケージ部品に見受けられ、より低スタンドオフ部の洗浄性が課題となりやすい事例が増加しています。電極間の間隔もより狭くなり、電子部品は一層の高密度化を実現しています。

*40㎜以上のパッケージサイズの洗浄を要望いただく事例もございます

【高密度化によるフラックス洗浄における難化点】

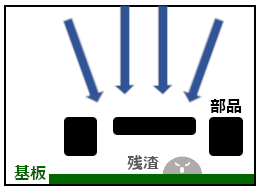

- 洗浄剤の流れをブロックしてしまうため、洗浄性が低下

- 死角ができやすいので洗浄ムラが発生

→液の置換性が得られにくい

▼液置換に関わる化学的・物理的要因(低スタンドオフ洗浄)

2 | はんだペーストの高性能化(化学的要因)

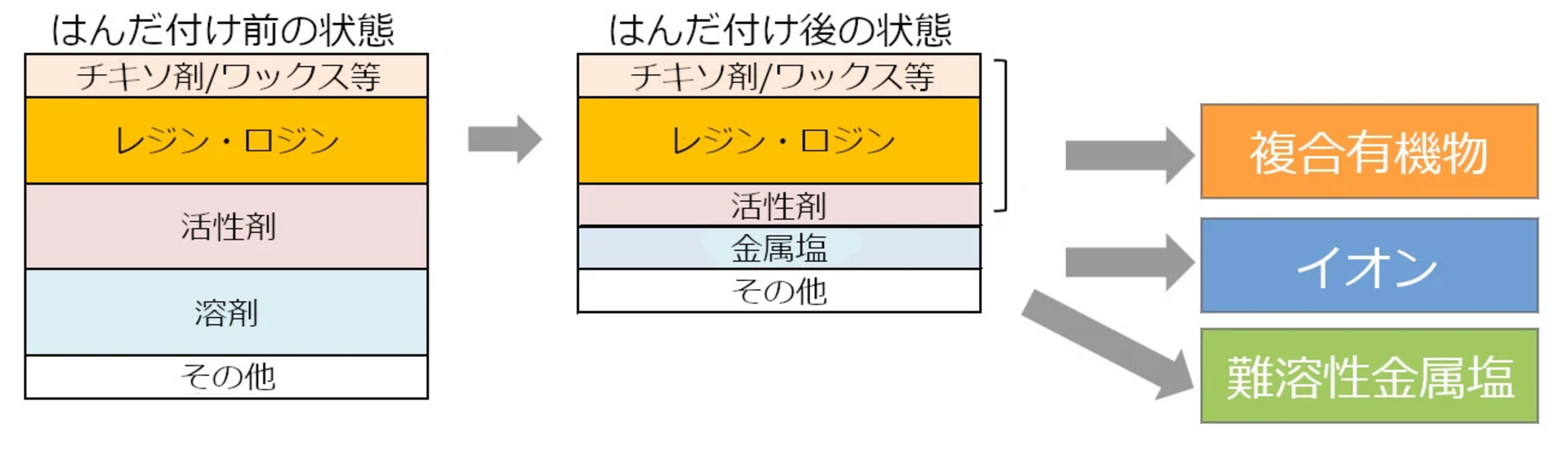

実装基板の小型化や多機能化、低コスト化に加えて、環境対応が求められる現在、耐熱性や実装性を向上させるためにさまざまな物質が使用されるようになりました。その結果、ソルダリング後には、難溶性有機化合物(主にフラックスやチキソ剤、活性剤からなる混合物)やスズ、レアメタル由来の金属塩の影響により、洗浄が困難になっています。

▼ソルダリング前後の成分変化と洗浄対象

現代のフラックス洗浄ではロジン・レジンを単純に除去するだけでなく、混合物となって含有される「難溶性物質」チキソ剤・金属塩・添加剤への対応を十分に考慮する必要があります。

3 | イオン残渣の影響度が深刻化

部品構造の複雑化(物理的要因)とはんだペーストの高性能化(化学的要因)が新たな課題となり、イオン残渣の影響度が深刻となってしまうケースの増加が見受けられます。これは以下の2つの理由によるものです。

Ⅰ)実装密度が高まった事で電極間が近接状態となり、誘電しやすくなった

Ⅱ)フラックス中の活性剤量の増加・機能化に伴い、洗浄残渣として残留した際の影響が大きくなった

上記の理由から、年々フラックス洗浄におけるシビアさは度合いを高めており、最も日本で普及している従来法(溶剤系洗浄剤x噴流方式)では対応困難なケースが増加しています。

今回の洗浄不良の要因調査事例ではこのような課題に対して弊社がどのような検討を行い解決に導いたのかをご紹介させていただきます。

▼関連記事

エレクトロニクス実装における技術進化と洗浄へのトレンド

https://www.zestron.com/jp/know-how/tech-evolution-cleaning-impact

高密度実装による洗浄不良の要因調査事例

弊社は多くのお客様から洗浄不良や洗浄トラブルのご相談を承りますが、その中でも洗浄検討プロセスにおいて重要視しているのは不具合要因の解析です。

洗浄検討を行う際、下記を明確にする事によって、今後の品質管理の観点からも良好なプロセスを構築できるきっかけとなります。

- なぜフラックス洗浄がうまくいかなかったのか

- 不良の要因はどこにあるのか

ゼストロンのサポート

今回は具体的な洗浄不良調査事例に併せて、洗浄プロセス再構築の検討方法もご案内します。

1 | 現状の課題

部品実装の高密度化に伴い使用するはんだペーストの変更を行ったが、洗浄起因と思われる不良が発生している。使用している洗浄剤メーカーからも十分なサポートを得られなかったため、洗浄工程の変更も含めた検討をしている。

【技術的課題】低スタンドオフ部のフラックス洗浄性

ステップ1 ヒアリング内容をもとに現状を推察

洗浄時の液置換性の不足が発生

洗浄剤とフラックスの相溶性が十分ではない

【仮説】低スタンドオフ部のフラックス洗浄性を良化する必要がある

コンタミ成分を溶解させ、置換する

▶▶▶

平衡作用による置換では限界がある

ステップ2 仮説に対しての分析評価と結果

▼分析評価内容

-

洗浄剤分析

新液と使用済みの各洗浄剤をFT-IRにて分析し、組成の相違がないかを比較 -

フラックスの強制添加試験

現行使用しているはんだペーストからフラックスを抽出し、洗浄剤に添加。

フラックスを十分に溶解できているか、洗浄剤の挙動に変化があるかどうかを確認。 -

現行洗浄方法での模擬評価

強制添加試験時に挙動に変化を生じた段階で、金属表面や基板表面にフラックスが残留する可能性がないか

模擬的に現行洗浄方法を再現し、マイクロスコープ・FT-IRを使用して表面分析。

① 洗浄剤分析

- 新液と使用済みの各洗浄剤をFT-IRにて分析し、組成の相違がないかを比較

② フラックスの強制添加試験

- 現行使用しているはんだペーストからフラックスを抽出し、洗浄剤に添加。

- フラックスを十分に溶解できているか、洗浄剤の挙動に変化があるかどうかを確認。

③ 現行洗浄方法での模擬評価

強制添加試験時に挙動に変化を生じた段階で、金属表面や基板表面にフラックスが残留する可能性がないか模擬的に現行洗浄方法を再現し、マイクロスコープ・FT-IRを使用して表面分析。

▼結果

- フラックスを添加するにつれ、液の粘性が上昇しリンス性が悪化した。

- 使用済みの洗浄剤中の水分が著しく減少しており、組成の変化みられ一部の成分が析出している状態となった。

- フラックスは5wt%以上現行洗浄剤へ溶解させる事が可能だが、1wt%添加させた段階で各表面上にフラックスの残留傾向が見受けられた。

▼結論

- 洗浄時の液置換性は不足しやすい傾向になる

- 洗浄剤とフラックスの相溶性は持続性に問題がある

⇒現在の洗浄条件では安定的な運用は困難

ステップ3 改善策とご提案

洗浄不良の原因を行った上で、お客様のご状況に併せて、暫定的な対策と恒久的な対策をご提案いたします。

▼現行洗浄暫定的な改善策

洗浄剤・リンス水の交換頻度増加・・・洗浄性向上効果は確認できたが、コストと作業負荷が急激に上昇

▼恒久的な改善策とご提案

ワーク形状とフラックスに適切な洗浄剤x洗浄工程の見直し

【洗浄剤】

新規導入されたはんだペーストのフラックスへの対応(分析で難溶性物質の含有を確認)が可能で、

さらに低スタンドオフ洗浄に特化した洗浄剤へ変更

【洗浄方式】

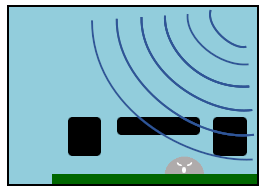

部材ダメージの懸念から超音波洗浄を回避し、液置換性に優れるスプレー洗浄へ変更

検討の手法では各洗浄剤メーカーそれぞれに特徴がありますが、

検討の手法では各洗浄剤メーカーそれぞれに特徴がありますが、

ゼストロンは洗浄した製品の清浄度が高いかだけではなく、洗浄性が得られない場合は、その要因解析をしっかりと行う事にあります。

洗浄工程を構築するポイント

洗浄工程の適性化にはワーク・形状・はんだペースト/フラックスに合わせた洗浄剤・洗浄方法の選定が大切です。ワークxペーストによって最適な洗浄方法は変わりますので、洗浄剤x洗浄方式の見直しや、新しく洗浄プロセスの構築を検討されている方は、是非ゼストロンにご相談ください。

1 | 洗浄は化学的作用と物理作用の掛け算

高性能な洗浄剤であればどのような洗浄方法でも対応可能というわけではありません。現代のフラックス洗浄は「低スタンドオフ×無洗浄タイプのフラックス」といったような洗浄が求められる傾向にあり、物理的な作用と化学的な作用の合わせ技で対応する事が望ましいです。

それほどに現代のフラックス洗浄は難解と言えます。

2 | 生産量に応じた洗浄工程の選択

研究開発レベルでの洗浄と量産工程での相違はいくつかの観点がありますが、最大の相違点は「洗浄枚(個)数」となります。大量に洗浄する際は同様の洗浄方式であっても治具の影響や洗浄ワーク自体の影響で洗浄効率が低下してしまう事も珍しくありません。

特に新規製品の場合は問題となりやすい点なので開発・設計段階から洗浄が必要となる場合は将来的な洗浄像もイメージいただきながら評価を行っていただくと円滑なプロセスを構築しやすくなります。

▼フラックス洗浄方法(方式)のメリット・デメリット

| スプレー(シャワー) | 超音波 | 噴流 | |

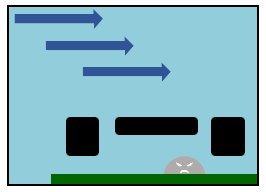

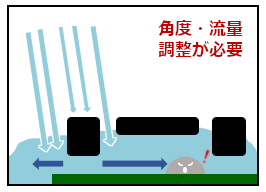

| メリット | ・一定の物理力を得られる ・物理力の調整が容易 ・液置換性に優れる |

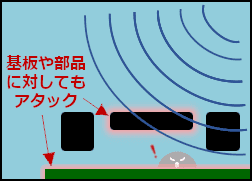

・微細な部分までの洗浄効果が大きい ・出力調整により物理力の調整可能 |

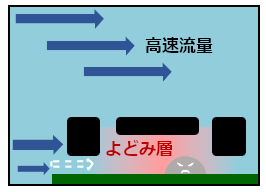

・一定の物理力が得られる ・ワークに対しての影響が軽微 |

| デメリット | ・角度や形状の調整が不可欠 | ・部材に対してもアタック ・液音制御が必要となる ・超音波で破壊される部品あり |

・よどみは発生しやすく、細部までの洗浄が困難 |

| 物理的特性 |  |

|

|

| 懸念点 |  |

|

|

3 | 総合的な洗浄方式の選び方

微細部の洗浄を効果的に行うためには、下記ポイントを考慮して洗浄方法を選択することをおすすめします。

- 部材へのダメージ(超音波洗浄の使用可否)

- 微細部分の有無

- 洗浄対象の処理数

▼弊社が推奨する洗浄方式の選択フローチャート

▽高密度実装時のおすすめは、スプレー / シャワー洗浄▽

ゼストロンのサポート

【ゼストロンのサポートコンセプト】

- 現在の洗浄工程やワーク、現状の課題を伺った後、現行洗浄方法における不良要因を調査します。

- 現行洗浄方法における改善案を提案する事に加えて、ゼストロンの技術にもとづいた洗浄剤x洗浄工法も併せて提案します。

ゼストロンは洗浄剤メーカーとして洗浄のトータルサポートをお届けしています。

洗浄から清浄度分析までワンストップで

洗浄を検討するにあたって、洗浄剤だけでは完結しません。

弊社は洗浄剤メーカーではありますが、ワークに適した洗浄方式を選択するこ と、そして洗浄後の分析も重要と考えています。

そのため、洗浄剤のご提案だけでなく、洗浄方式の選定、清浄度分析もサポー トさせていただきます。