エレクトロニクス実装における技術進化と洗浄への影響

微細化によるフラックス洗浄のトレンド

エレクトロニクス実装とは?

エレクトロニクス実装とは、電子部品を基板に取り付ける技術のことを指します。具体的には、半導体や抵抗、コンデンサなどの部品をプリント基板に接合し、電気回路を構成する工程です。

これらの部品サイズは製品の高性能化と省スペース要求に伴い、より小型化される傾向にあり、それに応じて微細接合技術も進化しています。並行し洗浄プロセスにも大きな影響を与えています。接合技術の進化と微細接合における洗浄について解説します。

エレクトロニクス実装における接合 ~はんだが主流~

エレクトロニクス実装における接合の種類は様々な手法が取入れられていますが、最も代表的なものとしては、「はんだ」が挙げられます。

スズ(Sn)を基調とした合金を熱によって溶かして固めることにより、電気的に接合する技術で、最もなじみのある接合形態と言えます。部品と母材の間で、金属結合を形成することで、電気伝導性・機械強度・放熱性を確保することができます。

基本的には『フラックス』を用いてはんだ付けされ、この『フラックス』がはんだ付け後にフラックス残渣の主成分となり、使用用途や分野に応じて除去が必要となります。

金属表面の酸化膜をフラックスにより除去

表面張力を小さくし、濡れ広がりを促す

▼関連記事

フラックスとは?:https://www.zestron.com/jp/know-how/flux

フラックス残渣とは?:https://www.zestron.com/jp/know-how/flux-residue

ですが、「はんだ」は市場のトレンドに応じて日々進化を遂げており、多種多様な特性をもつ製品群が存在しています。

なぜ、このような背景に至っているのか理由は様々ですが、1つの要因として微細接合の進化が挙げられます。

微細接合品における技術的ポイント

微細接合はなぜ高度技術が必要なのか

エレクトロニクス業界では、前途したように電子部品の小型化・高密度化が急速に進んでいます。そのため、電子デバイスの性能向上が図られていますが、同時に接合技術にも高度な要求が求められるようになっています。

そもそも小型化にともなう微細接合では、物理的に大きなハンディキャップが存在します。それは「接地面積」です。当たり前ですが接合している面積が大きいほど接合強度は増加し安定化できます。

大きくて面積が大きい電子部品=強度大

また、微細という点では関連するアプリケーションにも従来品以上に精度が求められています。

メタルマスク

微細接合では開口部の精度がよりシビアとなる

→ディスペンスやシートといった手法も存在

印刷機

適切な押し出し、表面クリーニングが要求される

リフロー

溶融時間の制御や酸化防止の観点からより精度の高い調整が必要

洗浄に関しても例外ではありません。まずは化学的要因のからの影響を考えます。使用できる接合材料となるはんだが微細接合に適した仕様となるために、以下の要素が重要項目となります。

- はんだ径の微細化 最新のものではType7(はんだ径:2~5μm)が最小となります。

- 活性剤の増加 微細化されたはんだ粉は酸化の影響を受けやすいため

- フラックス成分の再調整 はんだボール抑制、チキソ性の維持、ボイド対策のため

弊社の洗浄事例からも、同型番であってもより微細化されたはんだ(Typeの相違がある場合)は洗浄性に差異が生じる傾向にあり、一般的に微細化された方が洗浄難易度は増加すると言えます。

要因としては活性剤が増えることで副反応が生じ金属塩の形成がしやすい環境である、はんだ溶融時の形成保持のためポリマー添加がなされるなどの要因が挙げられます。

2 | 物理的要因

微細接合が洗浄に与える物理的要因としては、製品形態における絶縁性特性のシビアさと洗浄機構への物理的阻害の2つに大別されます。

電子部品の構造は従来型のチップコンデンサ/抵抗だけではなく、多種のパッケージ部品が使用されるようになり、これまでのBGAやQFNといったパッケージ部品の実装に加え、ワイドバンドギャップ半導体や積層ICといったより複雑形状の電子デバイスの実装も多くなることで、より絶縁特性はシビアさを増しています。

また、チップコンデンサ/抵抗も熱耐性や接合強度の向上を目的として長辺タイプの仕様が増加しており、これまでのコンデンサ/抵抗下部の洗浄とは一線を画しています。

▼実装部材の多様化

BGA

QFN

WBG

3D IC

C4

▼同サイズにおける長辺コンデンサ/抵抗の違い

長辺タイプ(1220)

狭くて長いトンネル

一般的なタイプ(2012)

幅広で短いトンネル

長辺タイプの場合は開口部の間口が狭くなり内部長はより長くなる

→ 細長い低スタンドオフを形成しており洗浄難度は高い

現代における電子部品は電極間・バンプ間距離は狭く、また場所によっては積層されメガシティーのような超過密都市の様相を呈しています。

このような状態となってしまうと絶縁性を得ることが非常に厳しい環境下となるので、些細なコンタミネーションの残留であっても、大きなトラブルにつながる可能性があり、絶縁特性を維持するための1つの手段として洗浄が必要となるケースもあります。

ですが、極限までに実装密度を高め複数の低スタンドオフ部を有する微細接合デバイスでは、その緻密さが洗浄剤の流入のしやすさにも大きな影響を与えることとなります。次項では洗浄時に求められる機構に関して確認します。

微細接合に求められる洗浄の3つのポイント

微細接合デバイスを洗浄する際、洗浄剤に求められる特性は「ぬれ性・洗浄性・液置換性」の3点になります。

ぬれ性

近年の低スタンドオフの高さは20μm以下となることも散見され、場合によっては10μmを下回る場合もあり、微細接合分野ではより顕著となっています。

洗浄剤を内部へ浸潤させることは容易ではないとされがちですが、主たる物理力としては毛細管現象が働き、低スタンドオフ部に洗浄剤は最終的に到達することとなります。

▼低スタンドオフ部への洗浄剤流入に関わる要素

▼毛細管現象

細部に液体が引き込まれる現象であり、身近な例としてはストロー・採血・万年筆で利用

▼化学平衡

濃度が高い部分を薄めて均一化しようとする作用が働く

ですが、その速さは洗浄剤によって異なり、影響を与える因子は「表面張力」となります。

一般的に狭ピッチ間洗浄、低スタンドオフ洗浄には表面張力が小さい洗浄剤が適するとされていますが、これは接触角によってぬれ性が変化する事象に基づいており、接触角の角度を小さくし、ぬれ性を良好とするためには、ヤングの式からも洗浄剤の表面張力が小さいとぬれ性が良好となることが確認できます。

▼液体の形状と濡れやすさ

0°≦θ<90°の範囲は浸透性よい

濡れ性は接触角によって定義づけられる

▼平滑面の液体の流動性

この観点は重要な項目ではありますが、実際には製品に使われている部材によって大きく左右されてしまいます。

使用されている部材が撥水性もしくは親水性なのか、表面の平滑性はどの程度かによって接触面積や摩擦力の違いにより影響が生じるため、部材とのマッチング性が洗浄剤のぬれ性を大きく左右することとなります。

効果的なスタンドオフ内部への洗浄剤浸潤は、洗浄剤の表面張力だけではなく総合的観点での検討が必要となるので注意が必要です。

洗浄性

形状が簡易的で露出している表面を洗浄する際には、よほどコンタミ成分との相溶性が悪くない限り洗浄は容易となります。これは表面の液置換性が十分に確保できるため、接触できる相対的な液量が多くなるためです。

しかし微細接合品の場合は、一度に接触できる相対的な洗浄液量は限定されてしまうので、単純形状のワーク洗浄時よりも、より強力な洗浄性が必要です。

▼溶解性の相違

多量の洗浄剤と連続的に接触できる

液量は限られるが連続的な接触は可

→機械洗浄力が重要となる

液量も限られ、使用できる洗浄剤には限りがある

→洗浄速度の遅緩につながる

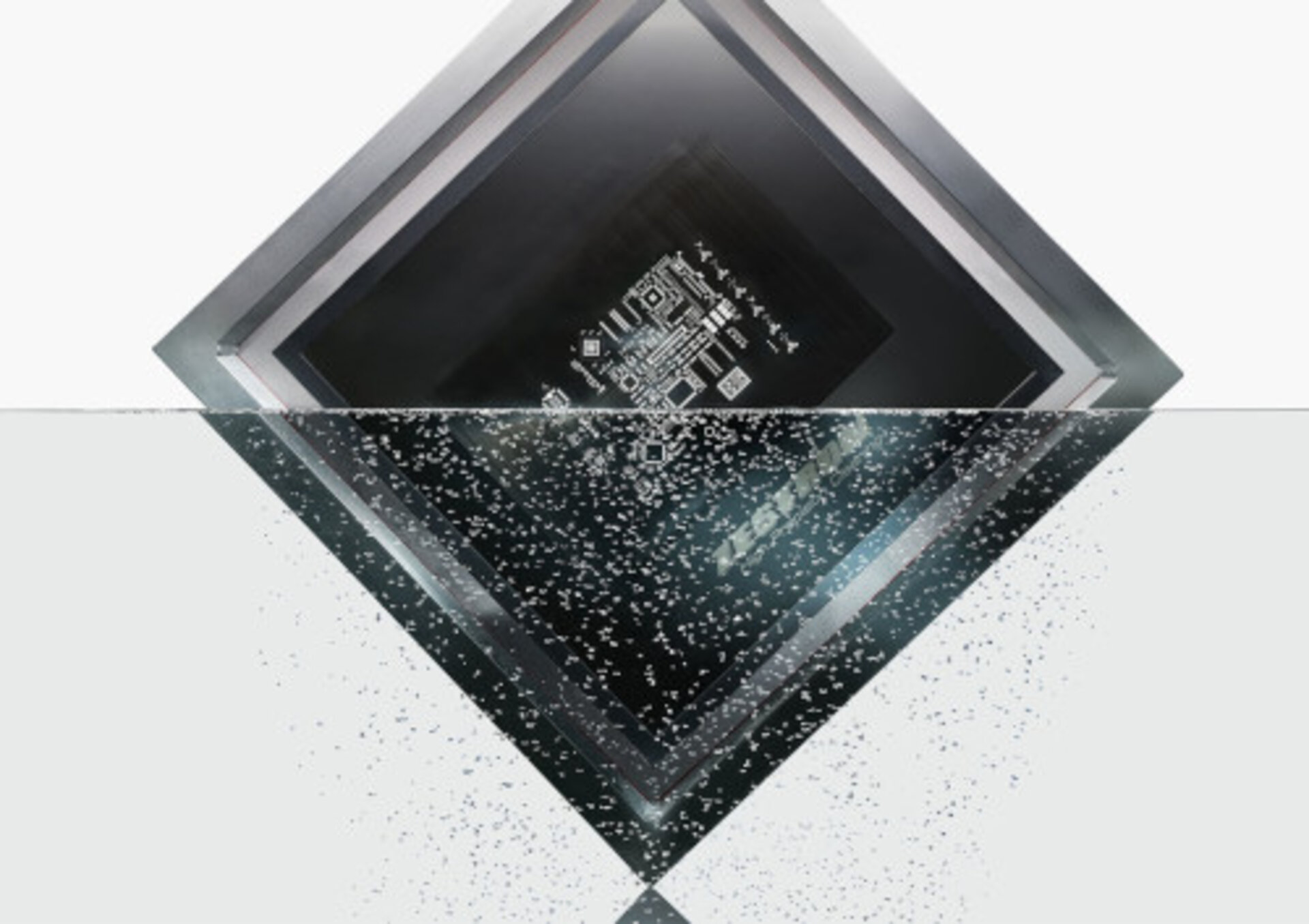

液置換性

微細接合品の構造は複雑である故に、仮に洗浄剤の浸潤は可能であっても、十分な洗浄性を得るためには洗浄機構として新しい洗浄剤(汚染度が少ない洗浄剤)へと入れ替える「液置換性」が重要です。

これは、ため置きで洗浄する際に、容器内の洗浄剤が過度に汚れてしまっていては完全な洗浄ができないことをイメージしていただければと分かりやすいかと思います。

しかし、現状最も多く利用されている噴流洗浄では複雑形状の部品であればあるほどこの置換性を得ることは容易ではありません。

▼洗浄剤の置換

コンタミ成分を溶解し、洗浄剤は汚染された状態となる

平衡作用による置換では限界

→汚れた洗浄剤を置換するための物理力が必要

置換性が十分に得られないと、フラックス残渣・洗浄剤成分が析出

また、洗浄方法として強力な物理力が得られる超音波洗浄は、部材保護の観点から使用できないケースも多くなってきております。

微細接合の分野では、接合点の保護や基板の共振現象をより受けやすい形状が多く、影響はより大きく、明らかに洗浄難易度は高まっていると言えます。

▼超音波洗浄が難しい事例

電解コンデンサーやセラミック部材

水晶振動子などを搭載する部材

125µm以下の極細ワイヤーを搭載しているパワーデバイス

0402以下のチップコンデンサや抵抗など

→接合面積が小さいため脱落の危険性が高い

微細接合品を洗浄する際は、ぬれ性・洗浄性・液置換性において、検討中・使用中の洗浄剤が各項目をクリアできているかという点に留意し運用いただくことを推奨します。

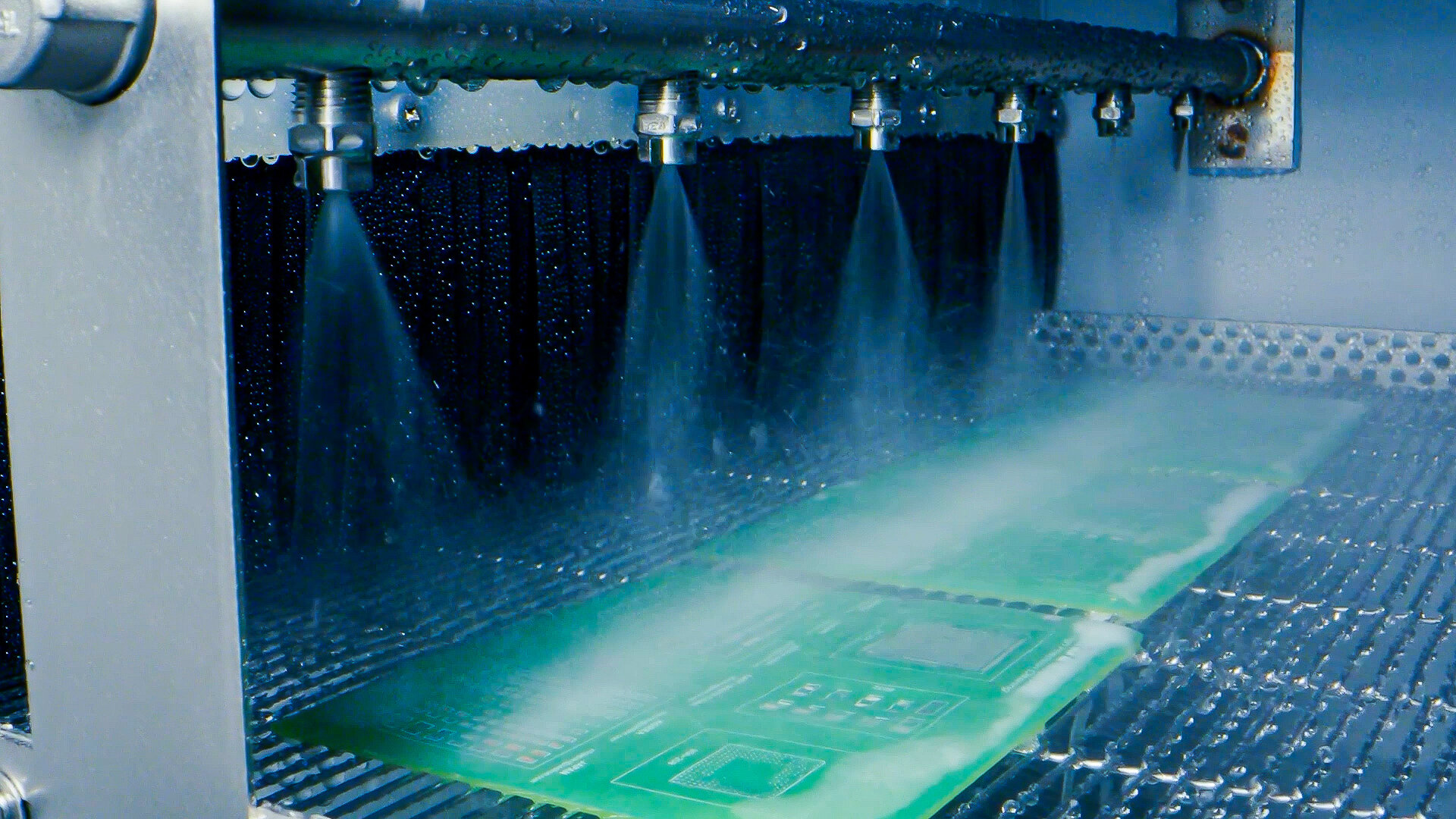

海外では微細接合デバイス洗浄において「スプレー洗浄」が一般的な洗浄方式として普及していますが、大量生産に向いているだけでなく液置換性に優れるという点も評価されている技術的背景があります。

▼微細接合・低スタンドオフにおける洗浄効果

噴流方式の洗浄

構造物が複雑化した場合は、洗浄困難

内部の液置換性が不十分となる

スプレー方式の洗浄

構造物が複雑化した場合も、隙間から洗浄剤を流入させることが可能

コンタミネーションを物理的にも押出可

超音波方式の洗浄

内部まで超音波は伝播できるため洗浄効果大

搖動や多方向照射洗浄を行い、液置換性の確保が必要

→近年は部材保護のため、使用できないケースも増加

微細接合デバイスの洗浄方法・事例

日本スペリア社様が開発した微細接合向けはんだペーストを使用し、微細接合品の形状を模倣し作成されたテストワークにて洗浄性検証を行った事例をご紹介します。

<洗浄サンプル>

0402/0603コンデンサ実装基板(スタンドオフ高さ20μm)

<洗浄方法>

| 洗浄剤 | VIGON® PE 305N 15%濃度 | |

| 洗浄方式 | スプレー洗浄 | |

| 洗浄温度 | 60℃ | |

| 洗浄時間 | 5分 | |

<洗浄結果>

外観観察

コンデンサ周辺・下まで残渣は未検出

▼0603洗浄前

▼0603洗浄後

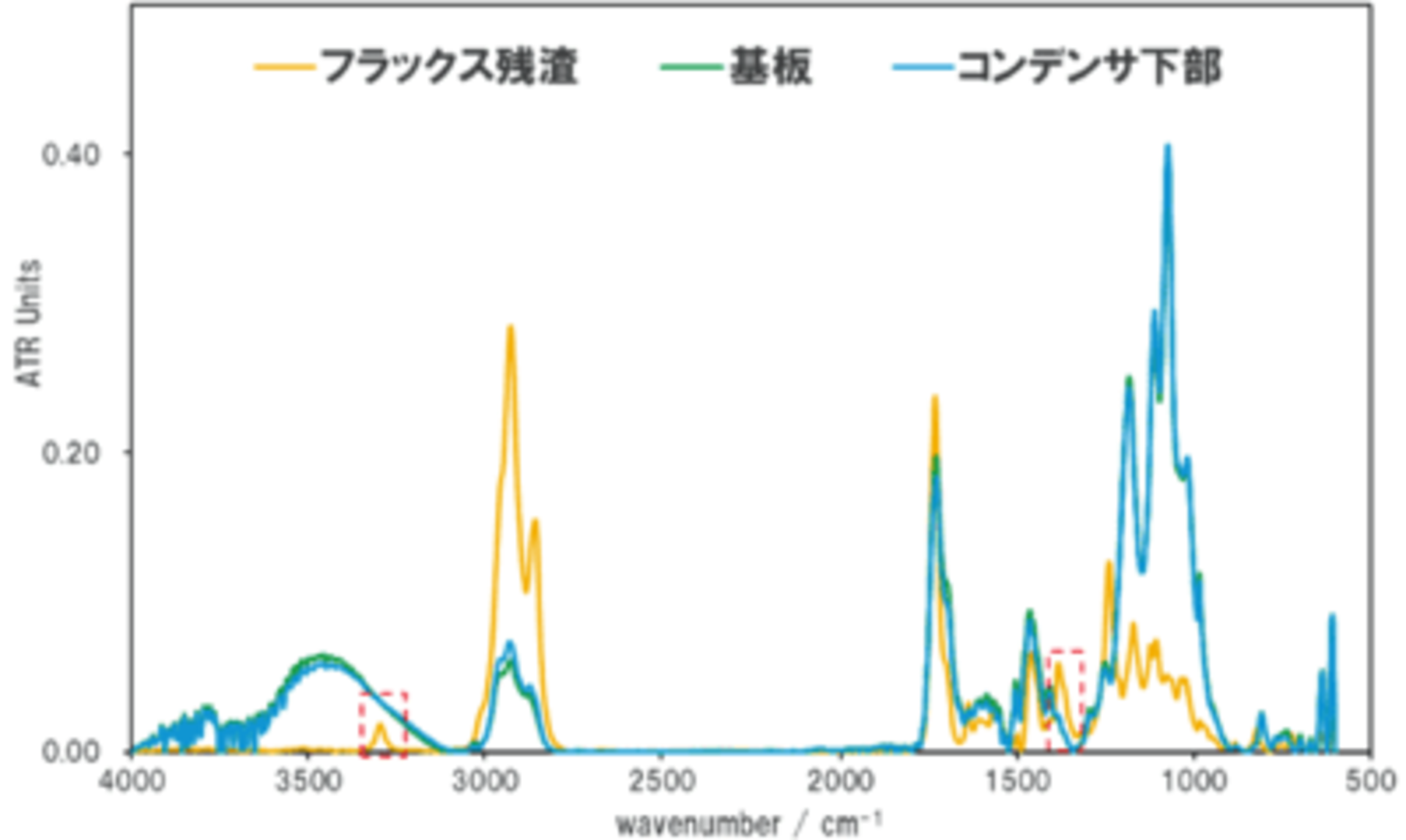

FT-IR

フラックス固有の特徴的なスペクトルは未検出

観察ポイント:0603コンデンサ下部

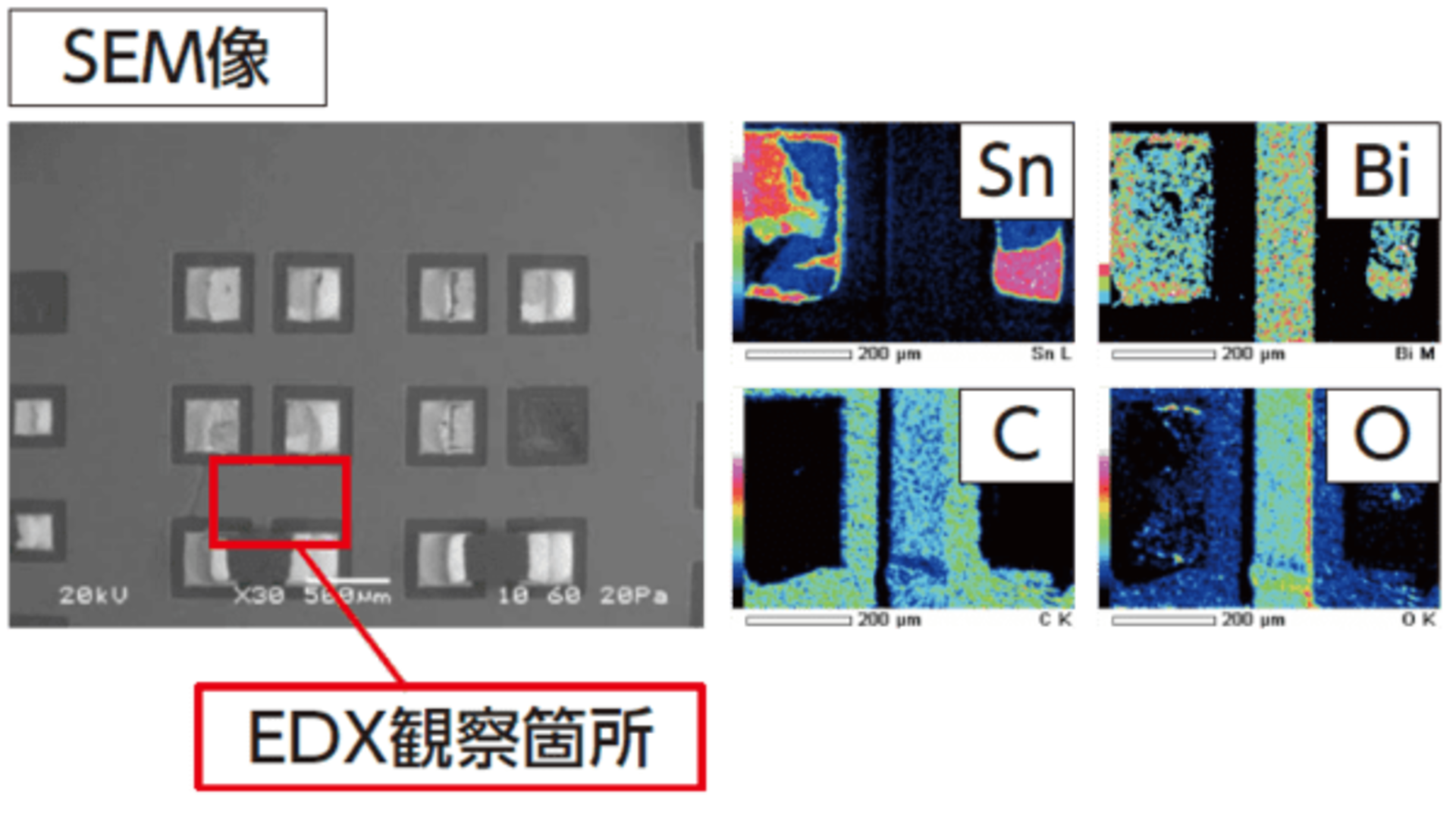

SEM-EDX評価

元素マッピングから残渣は未検出

各種分析結果からフラックス残渣成分は未検出だったため、ゼストロン洗浄剤『VIGON® PE 305N』×スプレー方式の2つの要素の組み合わせにより洗浄が完了していることが確認できました。

【ゼストロン洗浄剤×スプレー】はなぜ微細接合品を洗浄できるのか?

MPC®テクノロジーを利用したゼストロン洗浄剤においては、印加物理力(撹拌・加温など)による活性化(マイクロフェーズ化)状態となった後、剥離洗浄を主とした剥離+溶解のダブル方式の洗浄を行なえるため、強力な洗浄性を持っています。

▼剥離洗浄の様子が分かる動画

また溶解余剰となったコンタミは液中に分散状態となり凝集するため、フィルタで除去が可能となり、溶解限界による洗浄力不足に陥いりにくいと言えます。

洗浄に使用する際の洗浄剤の成分比は条件にもよりますが、8割以上は水でありフラックスをはじめとする油脂成分だけでなく、イオンなどの水溶性成分に対しても有効に作用できる点も特徴です。

また水が主成分である洗浄剤でありながら、ぬれ性の1つの目安である「表面張力」は次の表に示すように、汎用溶剤とほぼ同程度となっており、洗浄剤の浸潤に関しても問題ないことが確認できます。

| 各液体の表面張力(20℃) | |

|---|---|

| 成分 | 表面張力(mN/m) |

| IPA | 20.8 |

| エタノール | 22.6 |

| VIGON® N 600 | 27.1※1 |

| トルエン | 28.5 |

| VIGON® PE 305N | 35.4※2 |

| 水 | 72.8 |

※1 15%濃度 25℃条件にて測定

※2 20%濃度 25℃条件にて測定

さらに洗浄方式においてはスプレーを採用することで、部品間の隙間から液を連続的に流入することができ、液置換性が良好となります。

ゼストロン洗浄剤はコンタミネーション(フラックス)を流動化させ、効率的に液の置換性を確保することも可能です。

スプレー方式の場合

部品間の隙間から液を連続的に流入できることで、狭小空間や立体阻害を受けにくい

→液置換性が良好、洗浄・リンスが容易

まとめると、【ゼストロン洗浄剤×スプレー】は微細接合品における洗浄で気を付けるべきポイントでお伝えした洗浄性・ぬれ性・液置換性をクリアしていることから、微細接合品を洗浄可能ということが分かります。

| 微細接合品における洗浄で気を付けるべきポイント | ゼストロン洗浄剤×スプレー | |

|---|---|---|

| 1 | 洗浄性:微細接合品は一度に接触できる相対的な洗浄剤量は限定されてしまうので、単純形状ワーク洗浄時よりも、より強力な洗浄性が必要 | ゼストロン洗浄剤:独自の剥離+溶解方式の洗浄方法(MPC®テクノロジー) |

| 2 | ぬれ性:低スタンドオフの高さがより低くなり、洗浄剤を内部へ素早く浸潤させることは容易ではない | ゼストロン洗浄剤:水系でありながら溶剤系洗浄剤とも同等の表面張力を有している |

| 3 | 液置換性:現状最も多く国内で利用されている噴流洗浄では複雑形状の部品であればあるほど液置換性を得ることは難しく、部品へのダメージを考慮した場合、超音波洗浄が使用できないケースもある | スプレー洗浄方式:部品間の隙間から洗浄剤を連続的に流入可能で、物理的な押出効果で溶解洗浄を補助 |

ゼストロンのサポート

微細接合デバイスの洗浄でお困りごとやトラブルがある場合やこれから洗浄を始めたい場合は、ゼストロンにぜひご相談ください。

ゼストロンのテクニカルセンターには、インライン・バッチ式のスプレーや噴流、超音波装置をご用意しておりますので、弊社エンジニアよりお客様のワークに合った洗浄剤・洗浄方式を見つけるサポートをいたします。

また、洗浄テストと並行しながら分析センターにて清浄度を化学的観点から分析し、テスト終了後には、推奨プロセスなどの詳細を記載したテクニカルレポートを提出させて頂きます。

洗浄テストをご希望の方は、ぜひご依頼ください。

洗浄から清浄度分析までワンストップで

洗浄を検討するにあたって、洗浄剤だけでは完結しません。

弊社は洗浄剤メーカーではありますが、ワークに適した洗浄方式を選択するこ と、そして洗浄後の分析も重要と考えています。

そのため、洗浄剤のご提案だけでなく、洗浄方式の選定、清浄度分析もサポー トさせていただきます。