半導体の樹脂封止、その前に。

絶縁性と接合強度を高める表面設計とは?

私たちの日常生活に不可欠なスマートフォン、自動車、家電製品に至るまで、あらゆる電子機器の頭脳として機能する半導体デバイスは、その高い信頼性によって支えられています。

この信頼性を担保する重要な技術の一つが「樹脂封止」です。半導体チップを外部環境から保護し、安定した性能を長期間維持するために、樹脂で覆い固める工程は欠かせません。

しかし、より信頼性が要求される製品となる場合、単に樹脂で固めるだけでは十分とは言えない事例も増加しています。樹脂封止の真の性能を引き出すためには、封止する半導体チップや基板の表面が、いかに最適な状態に整えられているか、すなわち「表面設計」が極めて重要になります。この表面設計の良し悪しが、デバイスの絶縁性や樹脂との接合強度といった最終的な製品品質を大きく左右します。

この記事では、半導体樹脂封止の基本的な概念から、その品質を最大限に高めるための鍵となる表面処理の具体的なアプローチまでを詳しく解説します。

目次

1. 樹脂封止とは?

2. 樹脂封止の目的

3. 樹脂封止で失敗しないために重要な「表面処理」とは?

3.1 樹脂封止で絶縁不良が起きる理由(高密度化・電圧要件・残渣)

3.1.1 高密度実装

3.1.2 電流・電圧の多様化

3.1.3 コンタミネーション(イオン残渣や金属塩)

3.2 樹脂封止の密着不良を防ぐ“接合強度”の考え方

3.2.1 熱応力の影響

3.2.2 大型化・重量化

3.2.3 表面状態(酸化効果・アンカー効果)

4. 樹脂封止の品質を決める「理想の表面処理」

4.1 事例:イオンの洗浄性評価

4.2 事例:洗浄前後の樹脂接合強度

4.3 事例:洗浄による再酸化防止機構

5. よくあるご質問

5.1 アンカー効果とは?

5.2 無洗浄はんだ・フラックスであれば絶縁性は確保できる?

5.3 ギ酸リフローとは?

6. ゼストロンの洗浄テスト・分析サービス

7. 洗浄ノウハウ・技術資料

公開日:、最終更新日:

おすすめ資料「静かなる進化」はなぜ生じたのか

ー絶縁性と樹脂接合強度の相関ー

下記に当てはまる方は、ぜひ資料をダウンロードください。

- 樹脂封止後の剥離・絶縁不良の原因を知りたい

- 高信頼性デバイス向けに、洗浄と表面処理をどう最適化すべきか知りたい

- サイレントキルを防ぐための表面設計の考え方を学びたい

無料ダウンロード

1. 樹脂封止とは?

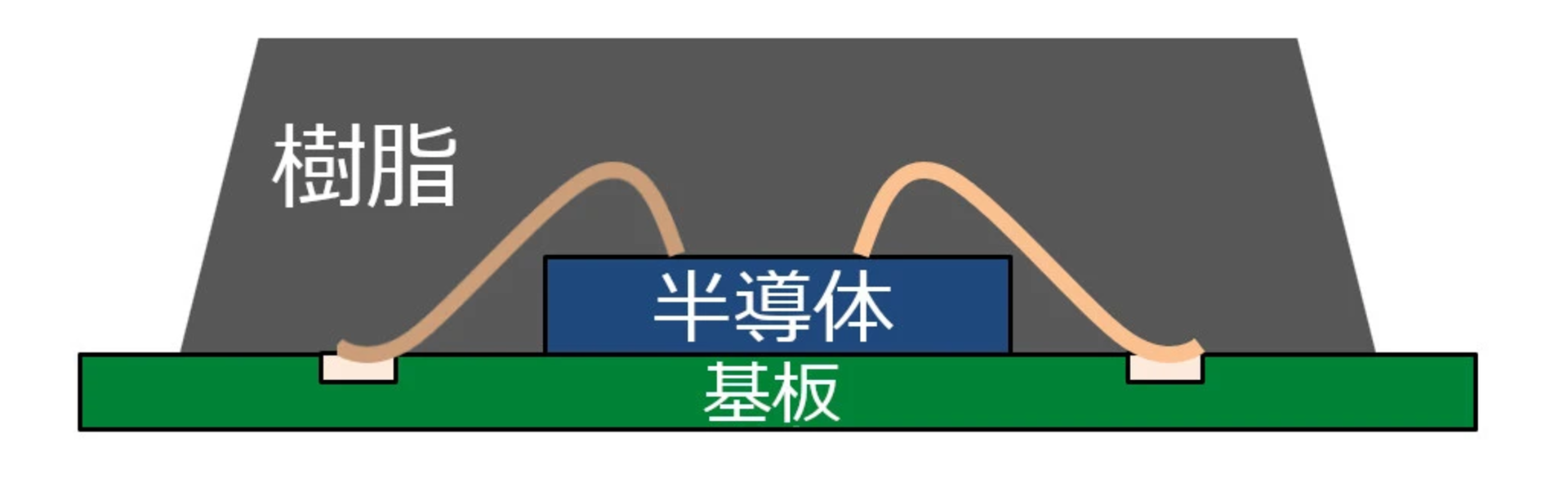

樹脂封止とは、半導体パッケージング工程の一部として、半導体チップ(ダイ)やワイヤー、リードフレームといった内部構造を、エポキシ樹脂などの熱硬化性樹脂で物理的に覆い固める技術です。

これにより内部の繊細な回路を保護し、デバイスが外部環境の影響を受けず安定動作するための不可欠なプロセスとなっています。

2. 樹脂封止の目的

電子デバイスにおける樹脂封止の目的は主に5つあります。

- 絶縁性の確保

電極間や基板との間で意図しない電流が流れるのを防止

高電圧用途や微小電流デバイスでは、絶縁破壊やリーク電流を防ぐために必須 - 機械的保護

デバイスのチップやワイヤボンドを衝撃や振動から守る

圧力や取り扱い時の応力に耐える構造を形成 - 環境耐性の付与

湿気、酸素、ダスト、化学成分などの外部環境から保護 - 熱伝導・放熱補助(場合によって)

熱を均一に拡散させ、局所的な加熱を防ぐ

伝導性の高い樹脂を使用 - 光学的・化学的保護

LEDや光センサでは、光学的に透明な樹脂で封止し化学的腐食を防止

このように目的は多岐に渡りますが、主に絶縁性の確保と物理的強度の向上の2つに分けることができます。

半導体デバイスの信頼性を確保する上で重要な樹脂封止ですが、この工程の成否は、封止材そのものや関連する機材の性能だけでは決まりません。

高性能な封止材や装置を使っても、デバイス表面が適切な状態でなければ、本来の封止性能を発揮できない場合があります。

例えば、わずかな有機物やイオン残渣が表面に存在すると、封止材との密着性が著しく低下したり、電気的な絶縁不良を引き起こしたりする可能性があります。

これから解説する絶縁性と樹脂接合強度(物理的強度)という2つの重要な品質特性は、まさにこの封止前の表面状態に大きく左右されます。

3.1 樹脂封止で絶縁不良が起きる理由(高密度化・電圧要件・残渣)

電子デバイスを長期に渡り安定的に正常動作させるためには、高い絶縁性が不可欠です。

電子デバイスには様々な半導体が用いられており、導体と絶縁体の中間的な電気的性質に、温度・光・電界あるいは不純物添加といった新たな要因を加えることで電気伝導性の制御を可能としています。

つまりこの制御が阻害されることは故障や誤作動に繋がり、最悪の場合は発熱による火災へ繋がる可能性までも考えられます。

日本市場では、無洗浄でも絶縁特性を確保できるはんだ・フラックスの技術や基板素材の改良、電子回路形成技術が発展し、電子デバイスの絶縁特性の維持を実現させていましたが、近年電子デバイスに求められる特性はさらに難度を増しています。

それでは、絶縁性の確保が難しい状況について、具体的な課題を解説します。

3.1.1 高密度実装

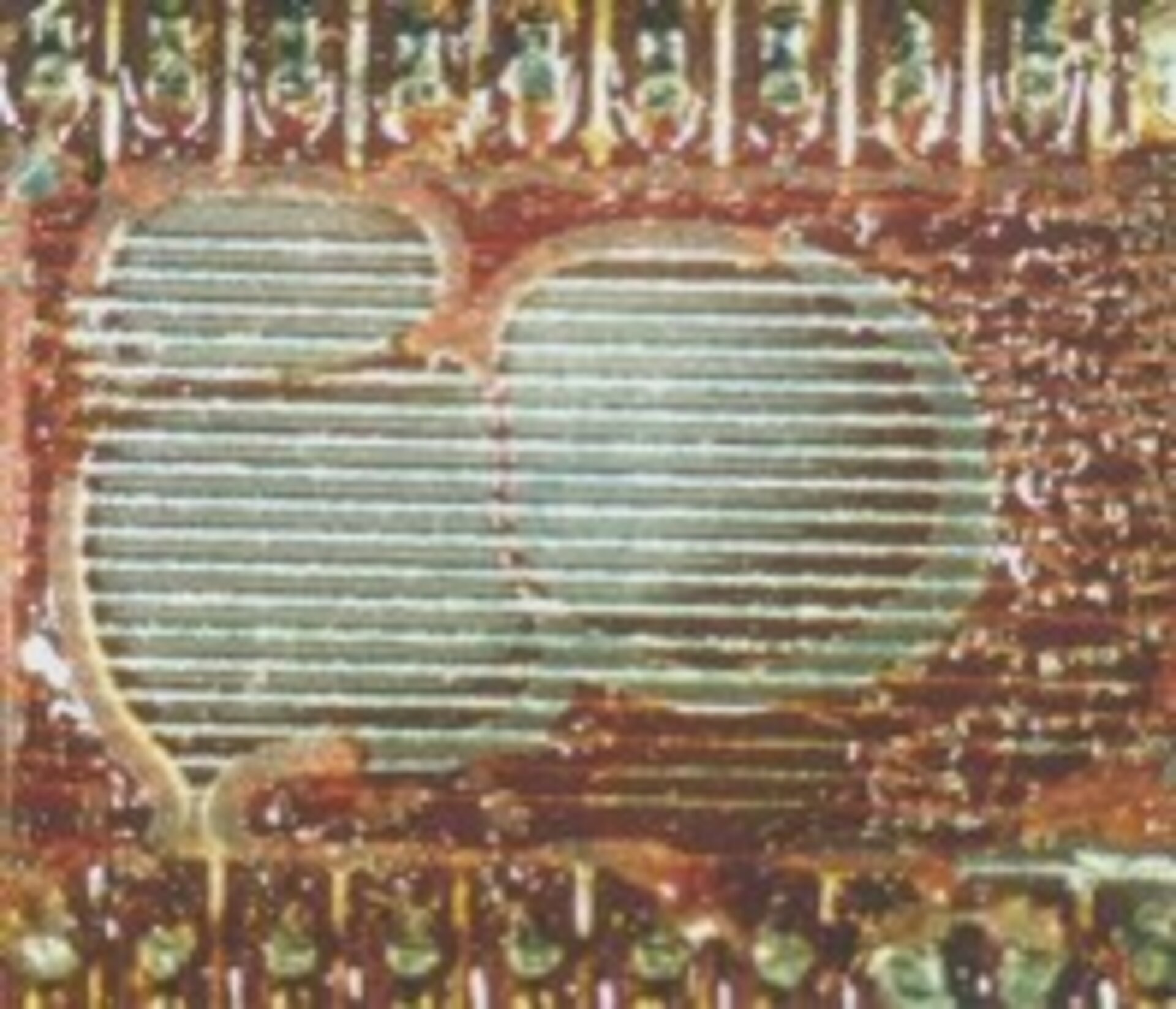

近年の半導体パッケージは、スマートフォンやウェアラブルデバイスなどの小型化・高性能化の要求に応えるため、微細化と高密度実装が急速に進んでいます。

これに伴い、半導体チップの電極間隔や配線ピッチは極めて狭くなり、数マイクロメートル/ミクロン(μm)レベルにまで達します。

このような高密度化は、絶縁性の維持をさらに難しくします。

3.1.2 電流・電圧の多様化

電気自動車(EV)や列車などの大電流・高電圧が求められるパワーデバイスにおいては、膨大な発熱量の環境下で安定的な絶縁性を維持するために様々な技術的困難を乗り越えなくてはいけません。

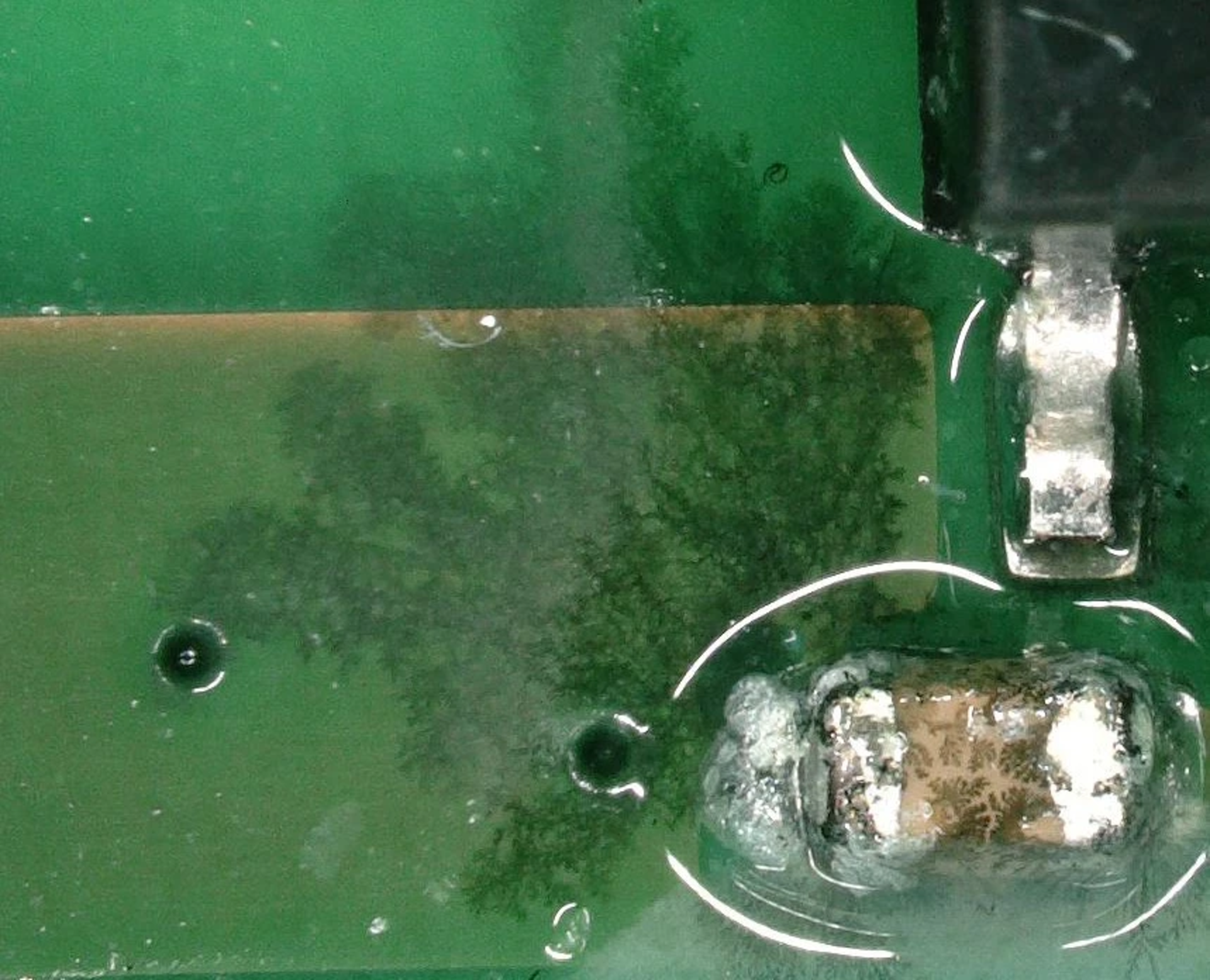

例えば、イオン性物質が存在した場合、高電圧下ではイオンが移動して金属を析出させる「エレクトロケミカルマイグレーション」現象が加速されてしまいます。

3.1.3 コンタミネーション(イオン残渣や金属塩)

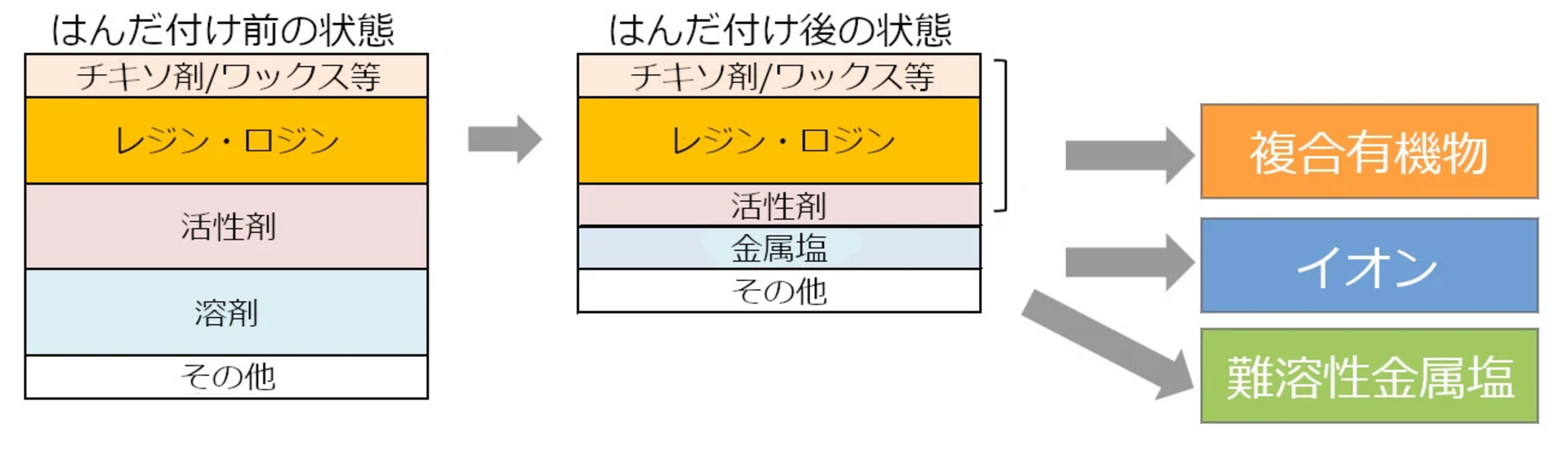

▼はんだ接合時の残渣

半導体デバイスの絶縁性に影響を与える要因として、イオン残渣や金属塩も挙げられます。

「イオン残渣」「金属塩」といったコンタミネーションは、接合プロセスにおいて、いずれも意図しない副次的な反応によって形成されてしまう場合、イオン残渣の場合は部材や環境要因で混入する可能性もあります。

しかし、肉眼ではほとんど見えない微量レベルのコンタミネーションであっても、湿度や電圧などの環境的負荷が高まると、導電性が発現する可能性があります。

その結果、回路間に意図しないリーク電流を増加させ、デバイスの絶縁抵抗性が低下することがあるため、注意が必要です。

※イオン残渣や金属塩の詳細は以下の解説ページをご覧ください。

イオン残渣:活性剤(イオン成分)の洗浄性 低スタンドオフ部の残留性検証

金属塩:金属塩とは?絶縁抵抗不良を引き起こしうる『金属塩』の洗浄について発生メカニズムや確認・分析方法を解説

3.2 樹脂封止の密着不良を防ぐ“接合強度”の考え方

半導体デバイスの信頼性を確保する上で、樹脂接合強度は極めて重要です。

この接合強度が不足していると、デバイスの動作中に様々な不具合が発生し、最終的に製品故障につながるリスクが高まります。

一度剥離が起きると、そこから外部の水分や湿気がデバイス内部に侵入し、内部回路の腐食や電気的特性の劣化を引き起こす可能性があります。

これらの不具合は、デバイスの性能低下だけでなく、最悪の場合、デバイスの破壊につながるため、信頼性の高いパッケージを実現するためには、封止樹脂と被着体との堅固な接合が基本要件となります。

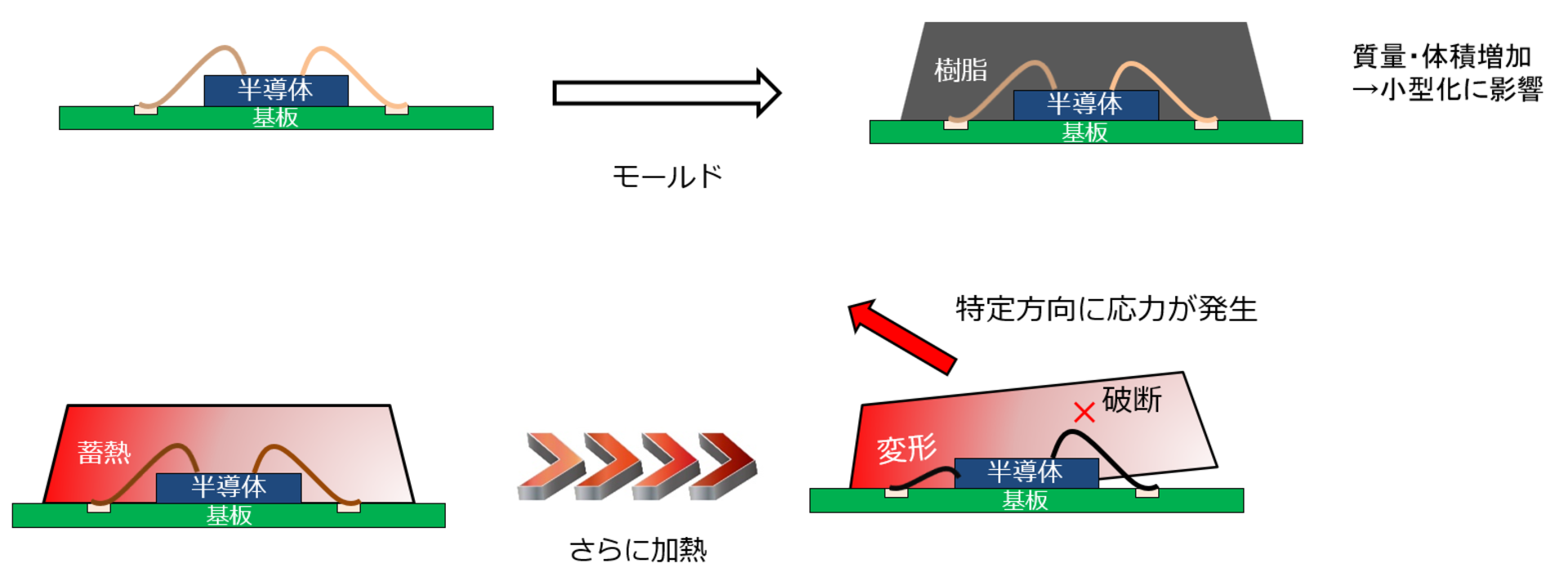

3.2.1 熱応力の影響

封止材である樹脂は、熱膨張率が異なる各物質のひずみを受け止め、緩和する緩衝材としての役割を持っています。

しかし、適切な条件を選べなければ、樹脂の一部に応力が集中し、樹脂の破断に繋がる恐れがあります。

また、樹脂の剥離により応力の維持・バランスが崩れてしまい、封止樹脂自体や内部の脆弱なワイヤーボンディングにクラック(ひび割れ)が発生することもあります。

3.2.2 大型化・重量化

近年の小型化・軽量化が必要なケースにおいては、質量や体積の増加は非常に重大な要因となるため、より綿密な構造設計が必要となります。

樹脂封止による体積増加は、放熱特性にも多大なる影響を及ぼすため、

特に高周波デバイスを使用した製品設計では神経質にならざるをえない技術的な課題です。

3.2.3 表面状態(酸化効果・アンカー効果)

封止材中の有機溶剤や熱の影響で、残渣が不安定化するなどのリスクがあるため、樹脂封止前に電子デバイス表面上の清浄度を確保するのはもちろんですが、その他の観点として接合表面の状態は重要な項目となります。

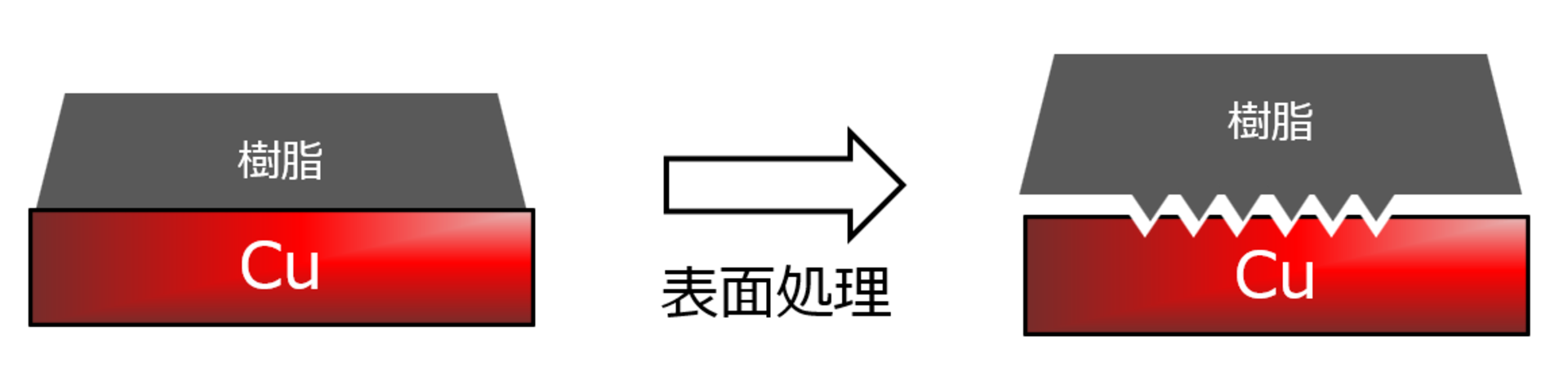

樹脂封止の接合安定性を向上させるための表面改質手法によって形成される表面状態としては、酸化効果とアンカー効果が挙げられます。

▼表面状態の改質方法

| 区分 | 手法 | 改質原理 | 接着性向上の原理 |

|---|---|---|---|

| 物理的手法 (表面形状の制御) |

サンドブラスト (機械的粗化) |

微粒子衝突による凹凸形成 | 表面積増大、アンカー効果による機械的結合 |

| レーザ処理 (粗化型) |

局所加熱・蒸発で微細パターン形成 | 機械的アンカー効果、樹脂の食い込み向上 | |

| 化学エッチング (主に粗化目的) |

酸・アルカリによる溶解と微細凹凸形成 | 表面積増大、機械的結合強化 | |

| 化学的手法 (表面エネルギー・官能基導入) |

プラズマ処理 (O2, Ar, CF4など) |

表面酸化・活性化 | 官能基(-OH, -COOH)導入、濡れ性の向上 |

| コロナ処理 | 大気中放電による酸化 | 親水性付与、樹脂との化学結合促進 | |

| UV/オゾン処理 | 有機分解+酸化 | 表面清浄化、極性基導入による親和性向上 | |

| シランカップリング処理 | -Si-O-基と無機表面結合、有機基と樹脂結合 | 無機-有機界面の化学的橋渡し | |

| 自己組織化単分子膜 (SAMs) |

分子吸着・自己配列による有機層形成 | 表面エネルギー制御、分子間相互作業による密着強化 | |

| 金属酸化制御 | 熱酸化・化学酸化による酸化膜形成 | 酸化膜と樹脂間での化学結合強化 |

- 酸化効果

酸化した金属表面は通常極性側にシフトし親水性が高くなるため、極性を持つ接着剤やエポキシ樹脂などの濡れ性が向上します。

特に酸化膜表面に –OH(ヒドロキシ基) が存在する場合、シランカップリング剤やエポキシ基を持つ接着剤などと化学反応しやすくなります。

これにより、物理的密着に加えて化学的結合が形成されたより強固な接着が可能となります。

一方で、電子デバイスで用いられる銅やニッケルの酸化膜は反応性があり、膜厚や均一性の制御が難しく、酸化膜が厚すぎると脱離の危険性が高まります。

さらに高温・高湿環境下では、樹脂との接合面に水が発生し、酸化膜と共存することで悪影響を及ぼす可能性もあります。

- アンカー効果

アンカー効果により表面粗さを増すと密着性は向上しますが、副次的に抵抗値が上昇してしまう懸念があります。

粗い表面は酸化を促進し、均一でない酸化膜が抵抗値を局所的に増加させます。

アンカー効果は、密着性を上昇させるという点では非常に効果的ですが、電気特性の観点から見ると表面の均一性を損なう手法であり、接合性向上と電気特性はトレードオフの関係にあります。

これまで解説してきた絶縁性の低下や接合強度不足といった問題は、電子デバイスが市場に出てから時間を経て初めてその不具合が発覚するサイレントキルと呼ばれる致命的な故障につながる可能性があります。

このサイレントキルを防ぐためには、樹脂封止前の表面にコンタミネーションを極力残留させずに、均衡かつ最適な表面を形成する必要があります。

通常この2つを実現させるためには「洗浄」と「表面処理」の2工程が必要となり、コスト高に繋がると同時に製品のリードタイムも長くなってしまいます。

そこでゼストロンは、お客様の要求に応えるべく、長年の開発を経て、これらの課題を一度に解決できる最新型洗浄剤を開発しました。

その最新型洗浄剤の1つとなる『VIGON® PE 305N』による事例をご紹介します。

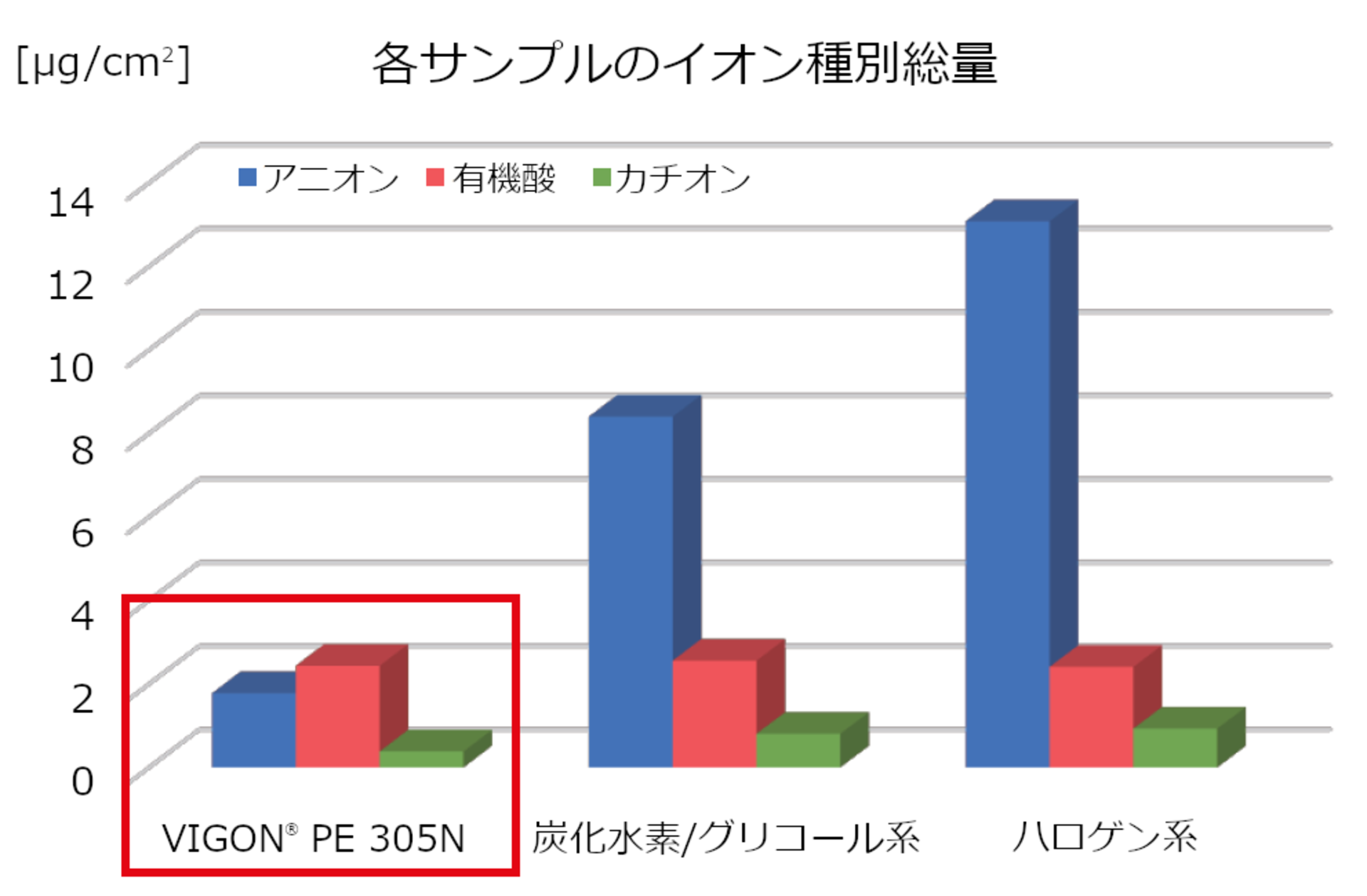

4.1 事例:イオンの洗浄性評価

▼評価方法

同一仕様の基板を各洗浄剤の最適条件下にて10分間洗浄し、イオンクロマトグラフィー (IC)にてイオン量を測定

分析手法:IPC-TM-650, method 2. 3. 28 Bに準拠

▼結果

溶剤系洗浄剤と比較し、ゼストロン洗浄剤は大幅にイオン量を低下することができました。

洗浄後にデバイス表面を意図的に疎水性へシフトし、表面を均衡化することでリンス後の水残留を減らして、イオン成分を極限まで低下

→金属表面で問題となりやすいシミの抑制に効果的

→高いイオン除去性能により、低電圧・微小電流デバイスのリーク電流対策に有効

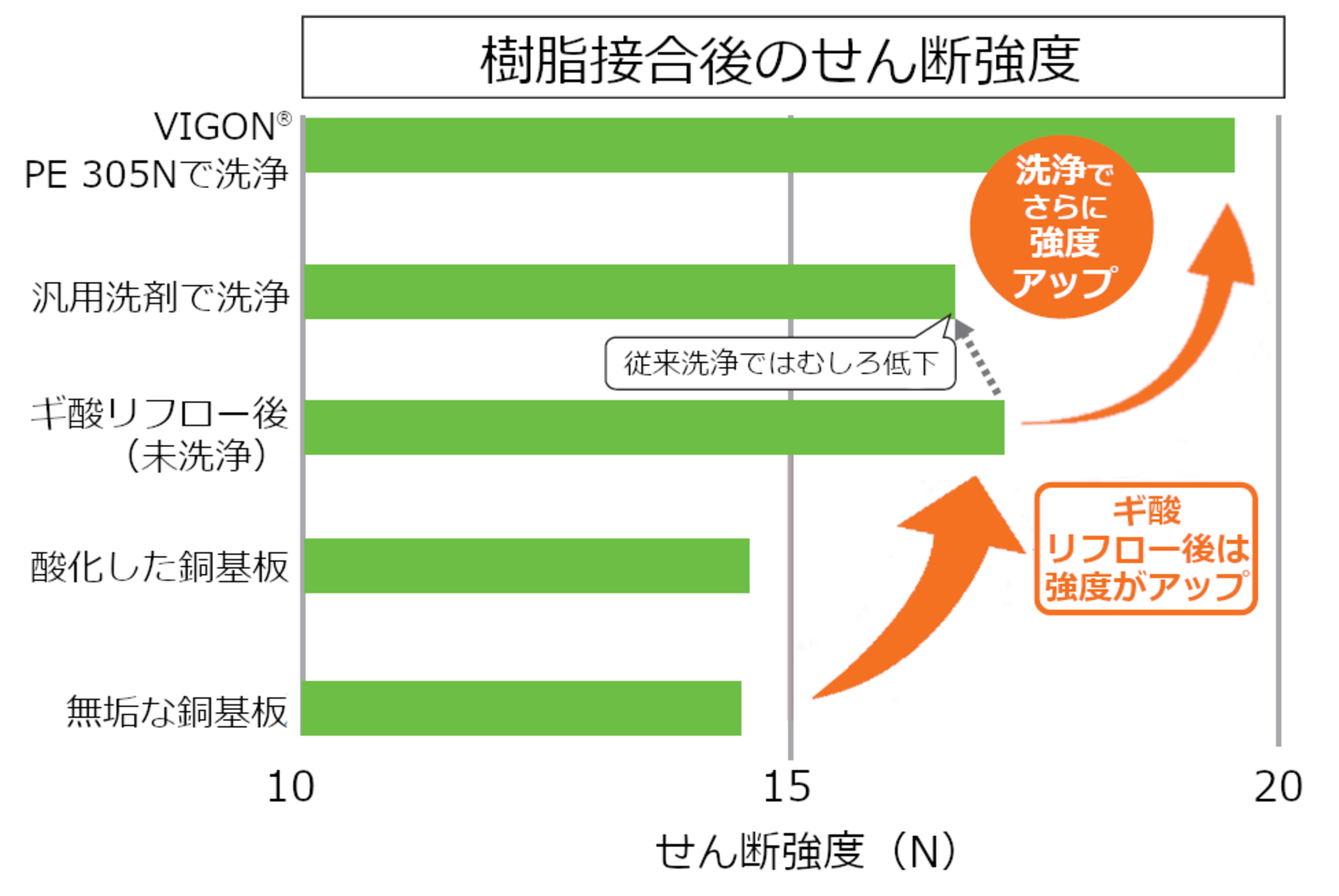

4.2 事例:洗浄前後の樹脂接合強度

▼評価方法

DCB基板にベアチップを実装後、2日間経過したものを5分洗浄

はんだペースト:ギ酸リフロー専用品

▼結果

未洗浄のものと比較し、洗浄したワークの方が樹脂接合の強度が上がり、さらにゼストロン洗浄剤の場合はさらに強度が上がっています。

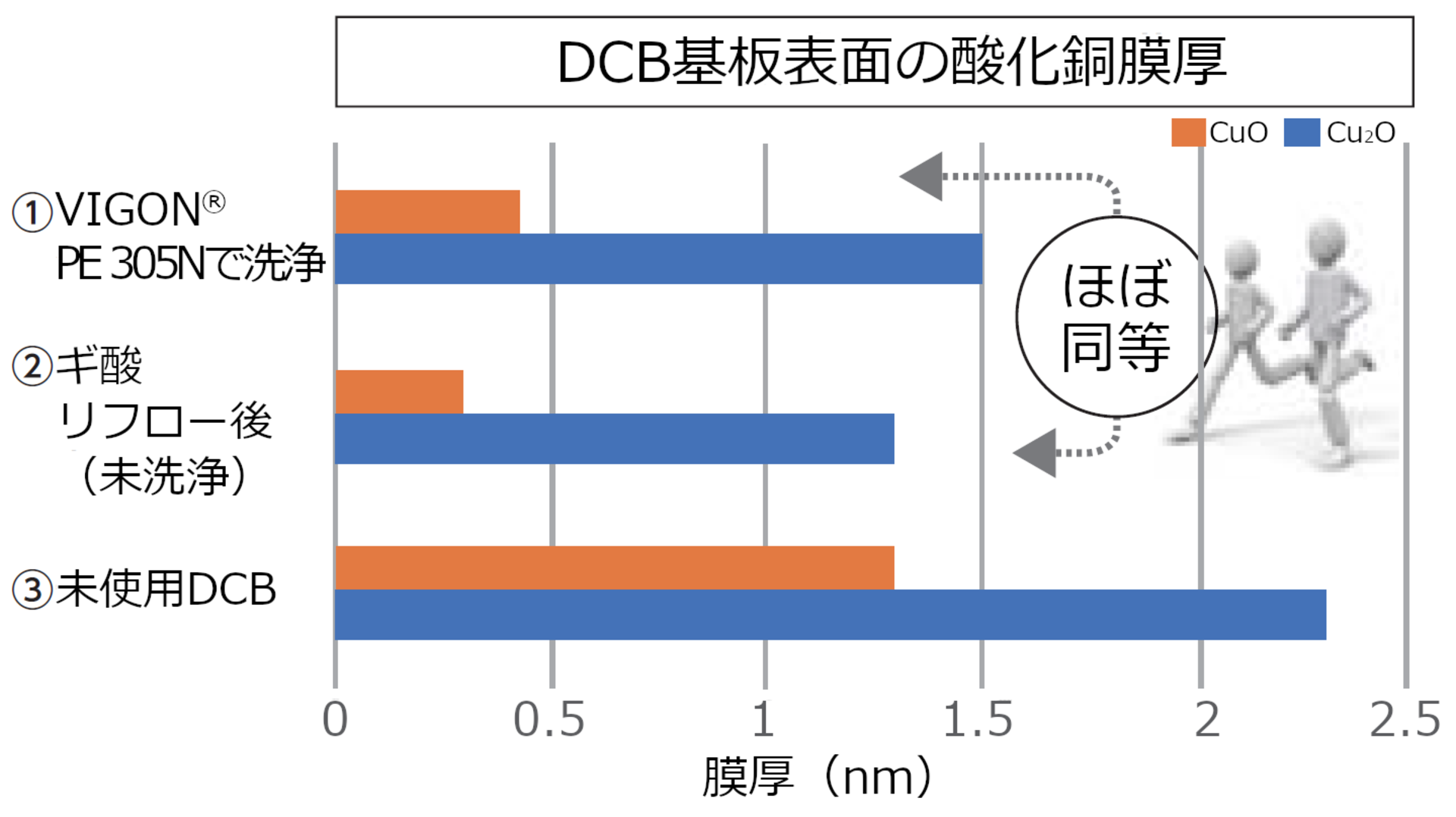

4.3 事例:洗浄による再酸化防止機構

▼各サンプルの測定条件

①洗浄後、測定時に再酸化防止膜を除去するため溶剤処理

②リフロー後にパック処理(再酸化を防止)

③未使用品を測定(大気保管)

▼結果

ゼストロン洗浄剤は銅表面に再酸化防止膜を形成し、表面の均衡性を保つとともに、新たな酸化膜の生成が抑制されることが確認されました。

- 無洗浄はんだ・フラックスであれば絶縁性は確保できる?

無洗浄はんだ・フラックスは多くのケースで絶縁性を確保できますが、極微少電流・高電圧・高密度実装のデバイスでは、わずかなイオン残渣や金属塩が絶縁不良の原因となるため、洗浄や表面状態の最適化が必要な場合があります。

- ギ酸リフローとは?

ギ酸リフローは、専用のはんだを使用し、フラックスをほとんど使わずに接合できる画期的なプロセスです。

フラックスの還元作用をギ酸で代替することで、フラックス成分やイオン系物質(ハロゲンや有機酸)の添加量を大幅に低減できます。その結果、接合部の経時安定性も向上します。

ギ酸リフローについてより詳しく知りたい方はこちら:ギ酸リフローデバイスの洗浄効果検証

おすすめ資料「静かなる進化」はなぜ生じたのか

ー絶縁性と樹脂接合強度の相関ー

下記に当てはまる方は、ぜひ資料をダウンロードください。

- 樹脂封止後の剥離・絶縁不良の原因を知りたい

- 高信頼性デバイス向けに、洗浄と表面処理をどう最適化すべきか知りたい

- サイレントキルを防ぐための表面設計の考え方を学びたい

無料ダウンロード

洗浄から清浄度分析までワンストップで

洗浄を検討するにあたって、洗浄剤だけでは完結しません。

弊社は洗浄剤メーカーではありますが、ワークに適した洗浄方式を選択するこ と、そして洗浄後の分析も重要と考えています。

そのため、洗浄剤のご提案だけでなく、洗浄方式の選定、清浄度分析もサポー トさせていただきます。