水溶性フラックスとは?

水溶性フラックスの残渣や分析手法、洗浄方法を解説

水溶性フラックスは、水をベースとしたフラックスで、ポリオキシエチレンアルキルエーテルなどの水溶性ポリマーが使用されています。

現在の日本でエレクトロニクス実装におけるはんだ付けに用いられるのは、ロジン系フラックスが主流となっていますが、SDGsなどの環境意識の高まりから、VOC削減効果が期待できる水溶性フラックスへの転換を模索する動きも見られています。

1|水溶性フラックスの役割と用途

フラックスは、はんだ付けを促進するための補助剤であり、はんだ付けにはなくてはならない存在です。

フラックスを塗布することで最適なはんだ付けを可能にし、主に下記の2点がフラックスの役割となります。

①母材・部品の金属表面の酸化膜を還元除去する

②接合部の保護

水溶性フラックスは、エレクトロニクス実装のはんだ付けにおいて主流とされるロジン系フラックスと役割や用途は同じですが、フラックスの成分割合が違うという点があります。

※フラックスについてより詳細は知りたい方は下記ページを参照ください。

2|水溶性フラックスの残渣

水溶性フラックスはロジン系フラックスと比較し、活性剤量が多く添加される傾向にあり、はんだ付け後は的確にイオン物質を含んだフラックス残渣=イオン残渣を洗浄する必要があります。

イオン残渣の影響

イオン残渣の特徴として導電性、腐食性、吸湿性が挙げられます。そのため、下記の要因になる可能性が有ります。

- リーク電流

- 腐食

- イオンマイグレーション

- コーティング不良

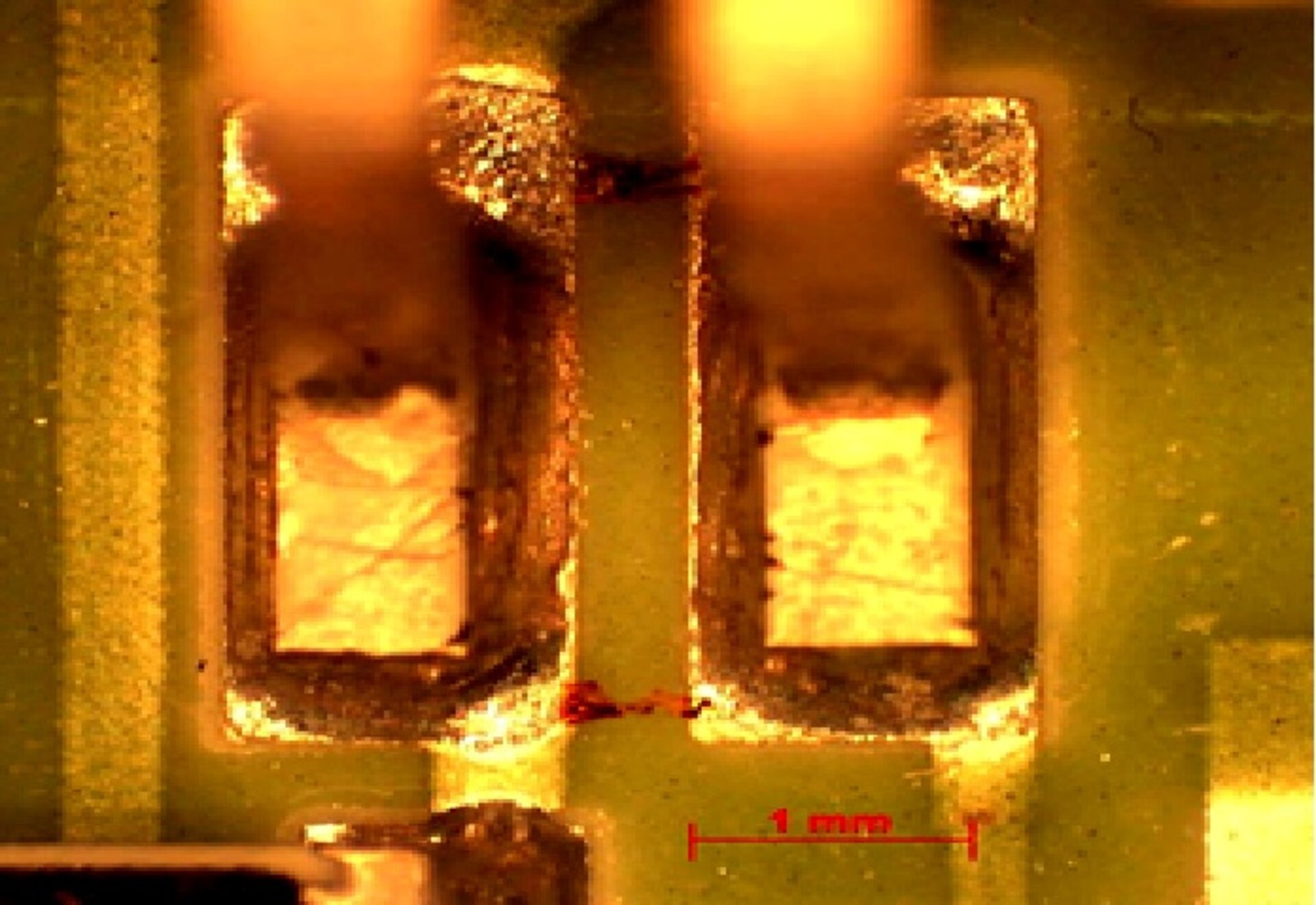

▼マイグレーションの様子

▼高密度実装

洗浄の難化・わずかな残渣も導通不良へ発展

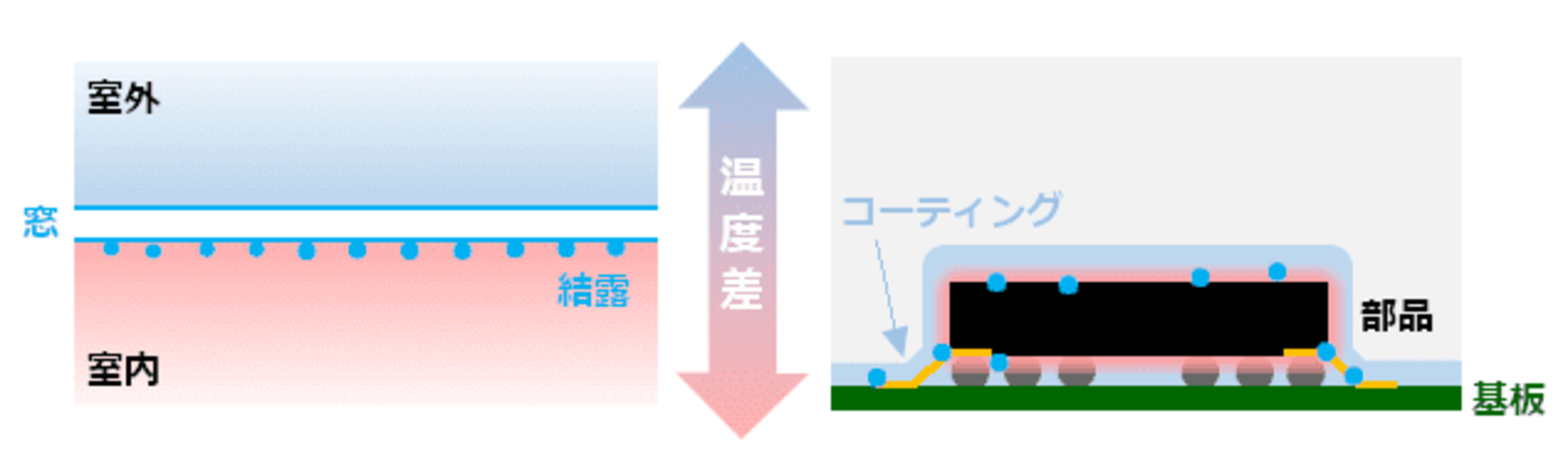

▼高電圧化

部品の発熱量が増加し結露が発生

近年、高密度実装による影響で電極間が近くなった事、大電流化・高電圧化が進み絶縁性を担保するのはシビアとなっており、イオン残渣による影響をより受けやすくなっているのが実情です。

※イオンマイグレーションについてより詳細は知りたい方は下記ページを参照ください。

イオンマイグレーションの原因と対策 基板の見えない不良を防ぐ

3|水溶性フラックスにおける残渣の分析手法

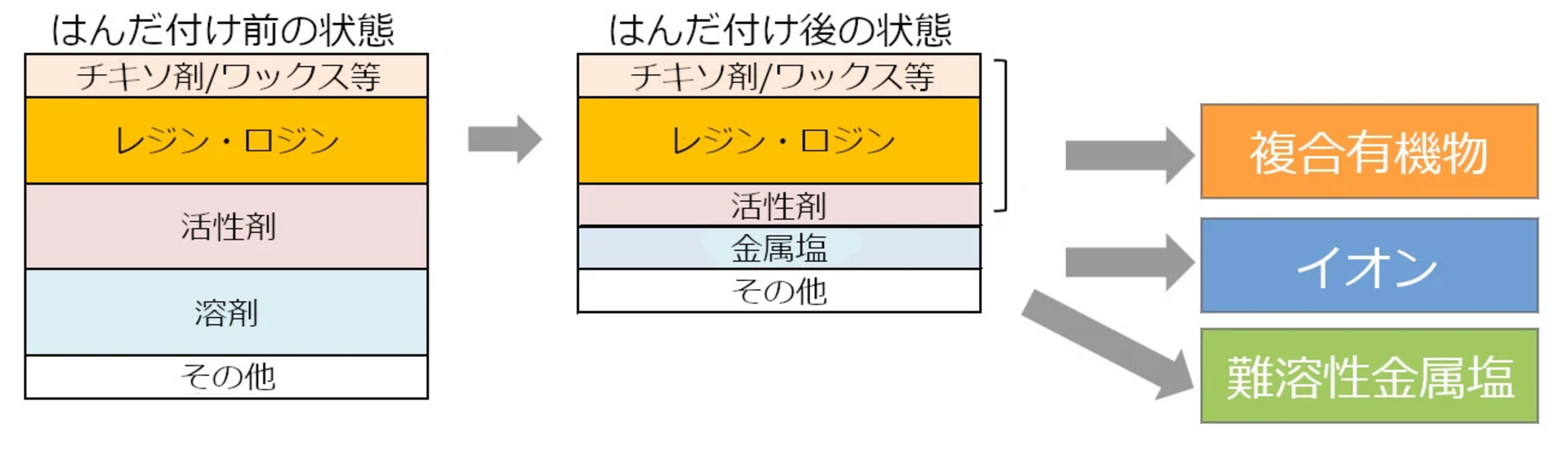

水溶性フラックスにおける残渣の分析には、適切な手法を選択することが重要です。これは、ロジン系フラックスと同様に、残渣は単一の成分ではなく複合物質で構成されているためです。

【水溶性フラックスの一例】

複合有機物は有色かつ厚みのある状態であれば外観観察可能ですが、イオンと難溶性金属塩は目に見えないため外観観察のみで判断するのは難しいです。そのため残渣の種類に応じた分析手法を選択する必要があります。

フラックス残渣の種類に応じた分析方法について、より詳細は知りたい方は下記ページを参照ください。洗浄後の清浄度評価 フラックス残渣や焼結接合後の残渣の分析方法

また、『水溶性フラックスの残渣』でお伝えした通り、水溶性フラックスはロジン系フラックスと比較し活性剤量が多い傾向にあるため、よりイオン残渣に注意する必要があります。

次項ではイオン残渣に焦点を当てた分析手法をご紹介します。

イオン残渣の分析手法

代表的な2つのイオン残渣の分析手法、イオンクロマトグラフィー(IC)とROSE (Resistivity of Solvent Extract) Testについて紹介します。

※いずれの手法もIPC規格IPC-TM-650 2. 3. 25にPCB基板のイオン残渣分析の手法として掲載されています。

IC測定ではイオン種ごとに定量的な分析を行うことが可能で、イオン種の残留傾向から不良要因を解析できます。概要としては下図のようにサンプルを抽出液に浸し、残留イオンの抽出後その液体試料の分析を行います。ROSE Testとの相違点はイオン種ごとに定量的な分析を行うことが可能なため、イオン種の混入経路の推定ができる点が特徴です。

基本的な原理はROSE Testに通ずる部分もあるが、カラムを用いて各イオン成分を定量化できる事が最大の利点となる。

既知濃度サンプルとの面積比からイオン量を算出する。

| 区分 | 主なイオン種 |

|---|---|

|

アニオン |

フッ素 塩素 臭素 亜硝酸 硝酸 リン酸 硫酸 |

| カチオン | リチウム ナトリウム アンモニウム カリウム カルシウム マグネシウム |

| 有機酸 | 酢酸 アジピン酸 ギ酸 グルタミン酸 メタンスルホン酸 リンゴ酸 コハク酸(フタル酸) |

ROSE Test は、IPC規格IPC-TM-650 2. 3. 25にPCB基板のイオン残渣分析の手法として掲載されており、比較的容易に残存イオン総量を評価できる有用な測定方法です。

サンプルを抽出槽に浸漬させ、その抽出槽から抽出液がダイレクトに検出器に流れ、基板表面から抽出された総イオン量を測定します。

結果は塩化ナトリウム等量換算で算出され、ICと異なり前処理の必要なくサンプル表面のイオン量の評価を行うことができます。

予め分析対象物の表面積を算出し、規定時間水/IPA混合溶液中で抽出を行う。イオノグラフを使用し測定した電気伝導度をもとに値をNaCl量として換算、残留イオン量を評価する。

測定例として上記に示すようなグラフの場合は連続的に数値が上昇していることから総イオン量は多く、十分な清浄度が得られていないことを示唆しています。

4|水溶性フラックスの洗浄方法

水溶性フラックスは、ロジン系フラックスに比べてイオン含有量が多いです。

さらに『イオン残渣の影響』で解説したように、高密度実装の場合わずかな残渣でも導通不良に発展する可能性が高いため、低スタンドオフ部で水溶性フラックスを洗浄する際は、特に洗浄性に注意する必要があります。

そのため、右記のようなワークの洗浄においては、表面張力が小さく、イオン溶解性にも優れた洗浄剤を選択しましょう。

ゼストロン水系洗浄剤と水、有機溶剤を比較した場合が下記の表になります。

| 表面張力(mN/m) | イオン溶解性 | |

|---|---|---|

|

ゼストロン水系洗浄剤 |

35.4 *1 |

水が主体の洗浄剤なので、イオンの溶解性に問題はなく水に準じた作用が得られる |

| 水 |

72.75 *2 |

水のため、イオンの洗浄性に優れる |

| 有機溶剤(トルエン) |

28.4 *2 |

イオンの溶解性は限定的 |

※1 25℃条件にて測定 ※2 20℃条件にて測定

水はイオンの洗浄性においては問題ないですが、表面張力が大きく低スタンドオフ部の浸潤に時間がかかるため、低スタンドオフ部の洗浄時は注意が必要です。

また、有機溶剤は表面張力に問題はないですが、イオンの溶解性は限定的となります。

一方でゼストロン水系洗浄剤は、表面張力において有機溶剤に劣らず、イオンの洗浄性にも優れるため、理想的な洗浄剤と言えます。

有機溶剤(溶剤系洗浄剤)のイオンに対する洗浄性について、詳しく知りたい方は下記ページをご覧ください。

4.1|水溶性フラックスの洗浄事例

はんだメーカーである日本スペリア社様と共同で、『フラックス種の相違によるイオン残留量検証』を行った際の水溶性フラックス洗浄事例をご紹介します。 (共同研究2023年)

■評価用基板

無洗浄・洗浄タイプ 水溶性フラックスを使用 *基板は未洗浄品

■洗浄条件

洗浄剤:VIGON® PE 305N 洗浄方式:スプレー

洗浄温度:60℃ 洗浄時間:1~5分

IC分析条件:IPC-TM-650, method 2.3.28 B 準拠

マイクロスコープとFT-IR評価を併用して洗浄性を確認

■分析結果

※イオン総量:アニオン・カチオン・有機酸の測定値を合算した数値を表記

分析結果から、水溶性フラックスは「洗浄なし」の状態で他のフラックス種と比較し、元々含有イオン総量が多いことが改めて分かりました。

一方で水溶性フラックスは洗浄を始めるとイオン総量は一気に減っており、VIGON® PE 305Nによる洗浄で効果的に洗浄ができたことが分かります。

4.2|水溶性フラックス洗浄のポイント

水溶性フラックスをゼストロン水系洗浄剤で効果的に洗浄できたことをご紹介しましたが、昨今の洗浄においては、洗浄剤だけでなく洗浄方式との兼ね合いも重要です。現代のフラックス残渣は高機能化に伴い「複合化」した成分で構成されているたけでなく、ワークの構造自体も複雑化しているためです。

※微細化によるフラックス洗浄のトレンドを知りたい方は下記ページをご覧ください。

エレクトロニクス実装における技術進化と洗浄への影響 微細化によるフラックス洗浄のトレンド

はんだペースト・フラックスやワークに対し、適切な洗浄剤と洗浄方式を選択することで洗浄性を確保することができます。

フラックス洗浄でお困りごとやトラブルがある場合やこれからフラックス洗浄を始めたい場合は、ゼストロンにぜひご相談ください。

ゼストロンのテクニカルセンターには、インライン・バッチ式のスプレーや噴流、超音波装置をご用意しておりますので、弊社エンジニアよりお客様のワークに合った洗浄剤・洗浄方式を見つけるサポートをいたします。

また、洗浄テストと並行しながら分析センターにて清浄度を化学的観点から分析し、テスト終了後には、推奨プロセスなどの詳細を記載したテクニカルレポートを提出させて頂きます。

洗浄テストをご希望の方は、ぜひご依頼ください。

洗浄から清浄度分析までワンストップで

洗浄を検討するにあたって、洗浄剤だけでは完結しません。

弊社は洗浄剤メーカーではありますが、ワークに適した洗浄方式を選択するこ と、そして洗浄後の分析も重要と考えています。

そのため、洗浄剤のご提案だけでなく、洗浄方式の選定、清浄度分析もサポー トさせていただきます。