Insights

Nachhaltige Elektronikreinigung in der Fertigung

Partnerschaftliche Zusammenarbeit führt zu einer umweltfreundlichen Lösung im Reinigungsprozess

BaugruppenreinigungNachhaltige Reinigung in der Elektronikfertigung

Im Rahmen der sich wandelnden Elektronikfertigungsbranche gewinnt nachhaltige Elektronikreinigung zunehmend an Bedeutung. Eine kürzlich realisierte Erfolgsgeschichte veranschaulicht beispielhaft die partnerschaftliche Kooperation zwischen einem potenziellen Kunden, unseren Experten von ZESTRON, Factronix und der Paggen GmbH. Gemeinsam wurde eine nachhaltige Lösung für den Reinigungsprozess des Kunden erarbeitet.

Die Ausgangsituation Neue Perspektiven - nachhaltige Elektronikreinigung im Fokus

Bisher setzte unser Kunde auf einen HFE-Reinigungsprozess, der jedoch mit zwei wesentlichen Herausforderungen konfrontiert war: hohe Kosten und Unsicherheiten hinsichtlich seiner Zukunftsfähigkeit.

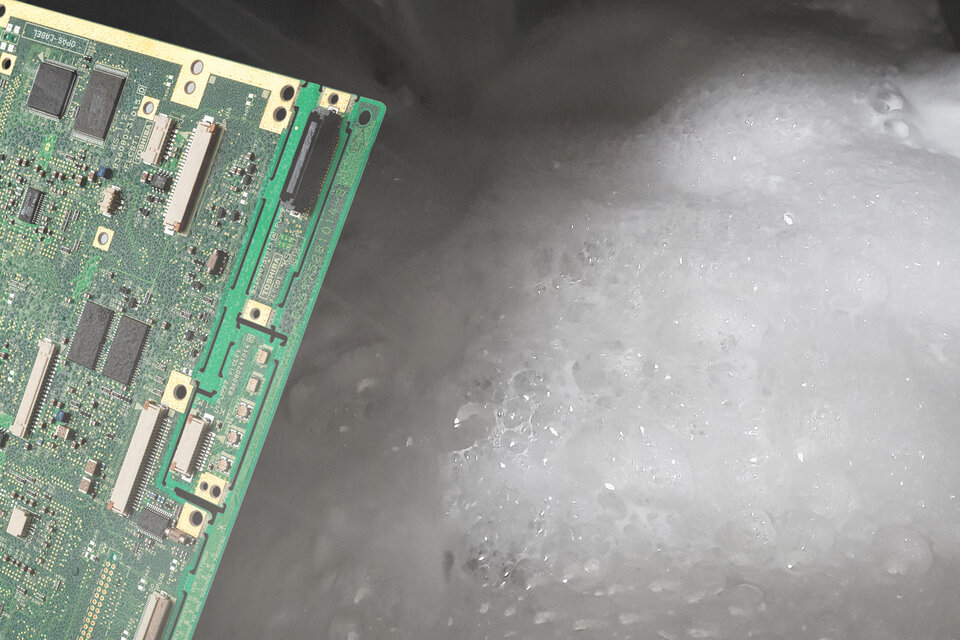

Der bisherige HFE-Prozess verwendete Hydrofluorether, eine nicht brennbare Flüssigkeit, die sich für die Elektronikreinigung eignet. Angesichts des bevorstehenden Endes des Lebenszyklus der bestehenden Reinigungsanlage entstand der Wunsch, die Möglichkeit eines wasserbasierten Reinigungsprozesses zu prüfen.

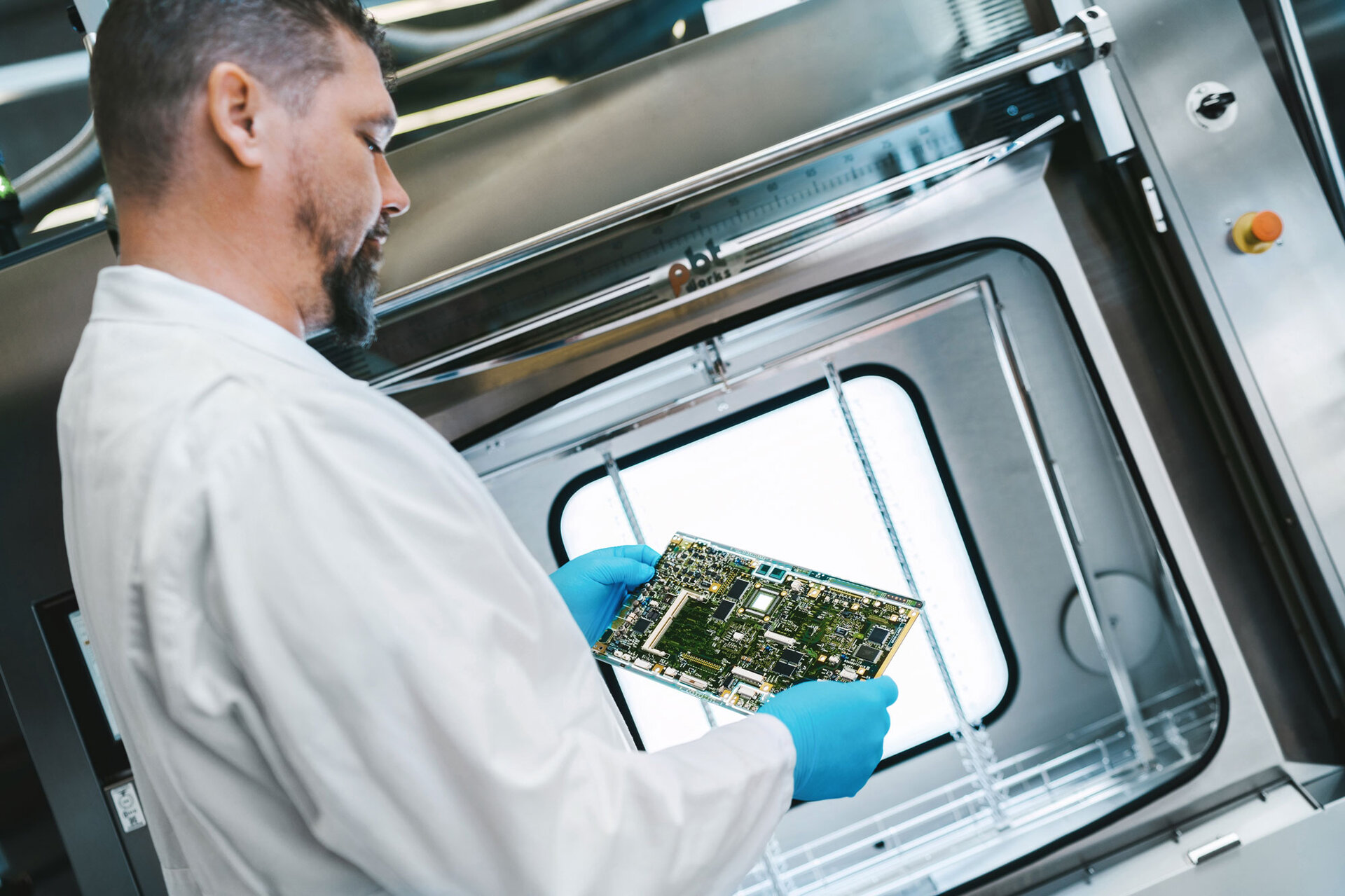

Diese Evaluierung fand in unserem Technikum in Ingolstadt statt. Hier wurden nicht nur die Ergebnisse der Reinigungversuche analysiert, sondern auch das Potenzial einer umweltfreundlicheren Alternative aufgezeigt.

Die TestreiheEffiziente Reinigungsversuche

01 | Testobjekte

Vom Kunden mitgebrachte ungereinigte, beidseitig bestückte Baugruppen.

02 | Angestrebtes Testergebnis

Signifikante Reduzierung/Entfernung der sichtbaren Flussmittelrückstände

03 | Getestetes Reinigungsmedium

Verwendung von VIGON® A 201

04 | Überprüfung der Reinigungsergebnisse:

Einsatz eines Digital Mikroskops. Die Oberfläche wurde mit 20- bis 100-facher Vergrößerung inspiziert.

05 | Versuchsbeschreibung

Versuch 1: Batch Spray-in-Air bei 55°C, Reinigungszeit: 15 Minuten.

Versuch 2: Batch Spray-in-Air bei 55°C, Reinigungszeit: 30 Minuten.

06 | Versuchsergebnisse

Die Vorher/Nachher-Bilder präsentieren sich beinahe lehrbuchreif, und das trotz der anspruchsvollen Aufgabenstellung. Die Leiterplatten, welche sowohl SMD als auch THT bestückt waren und zudem ge-reworked wurden, stellen keine leichte Herausforderung dar.

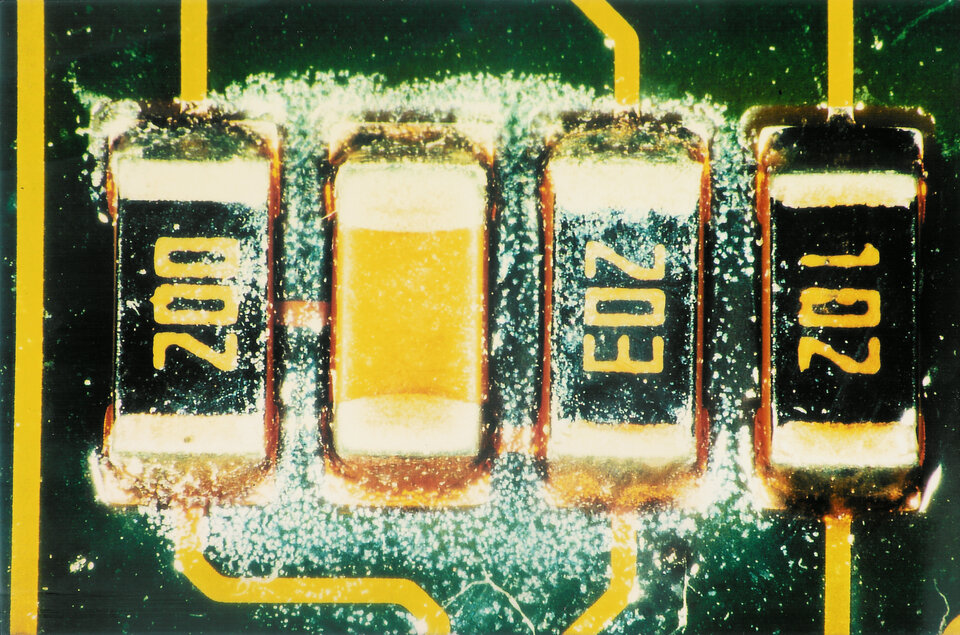

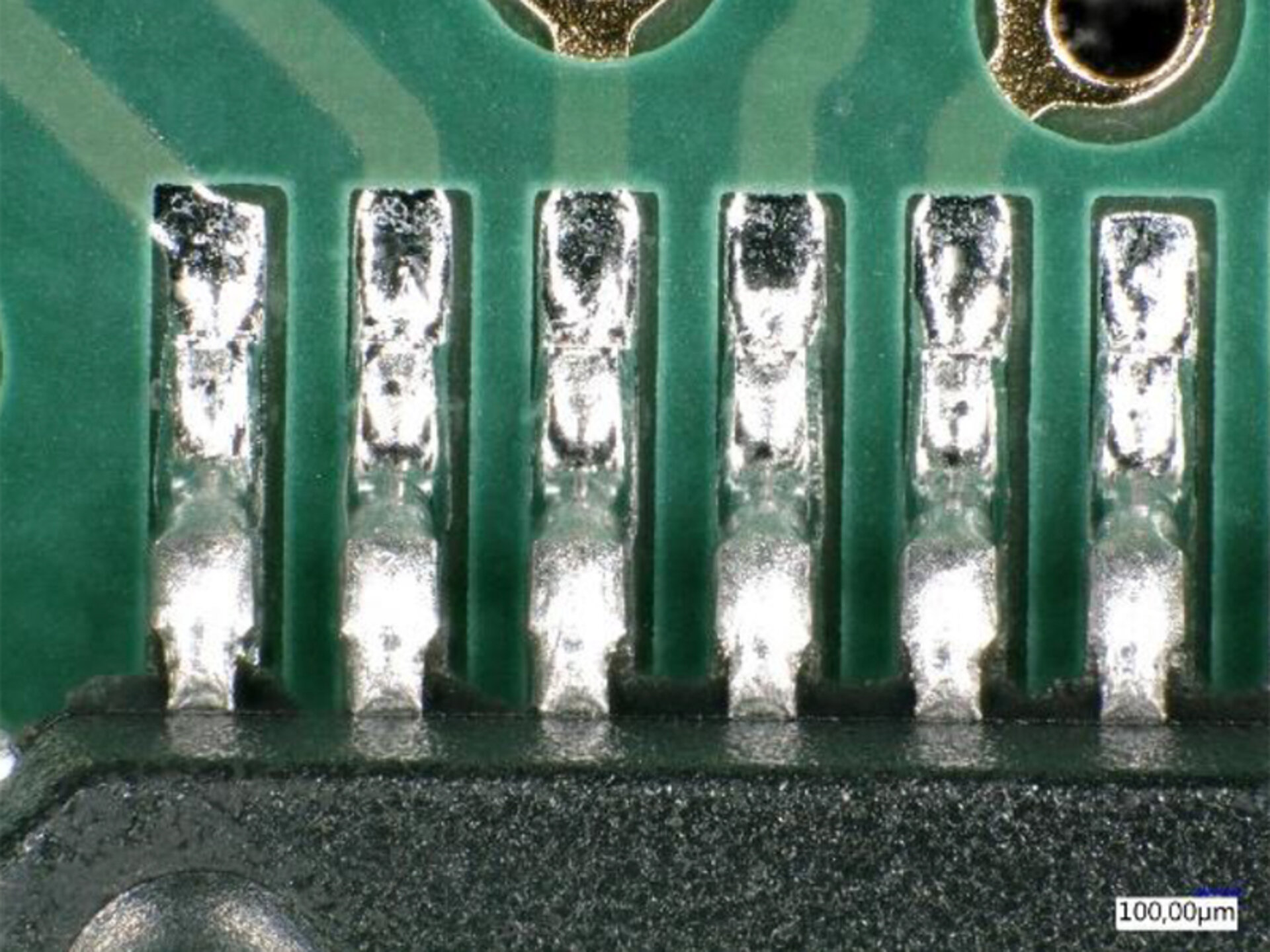

Vor der Reinigung

Im Fine-Pitch Bereich sind deutliche Flussmittelrückstände zu erkennen.

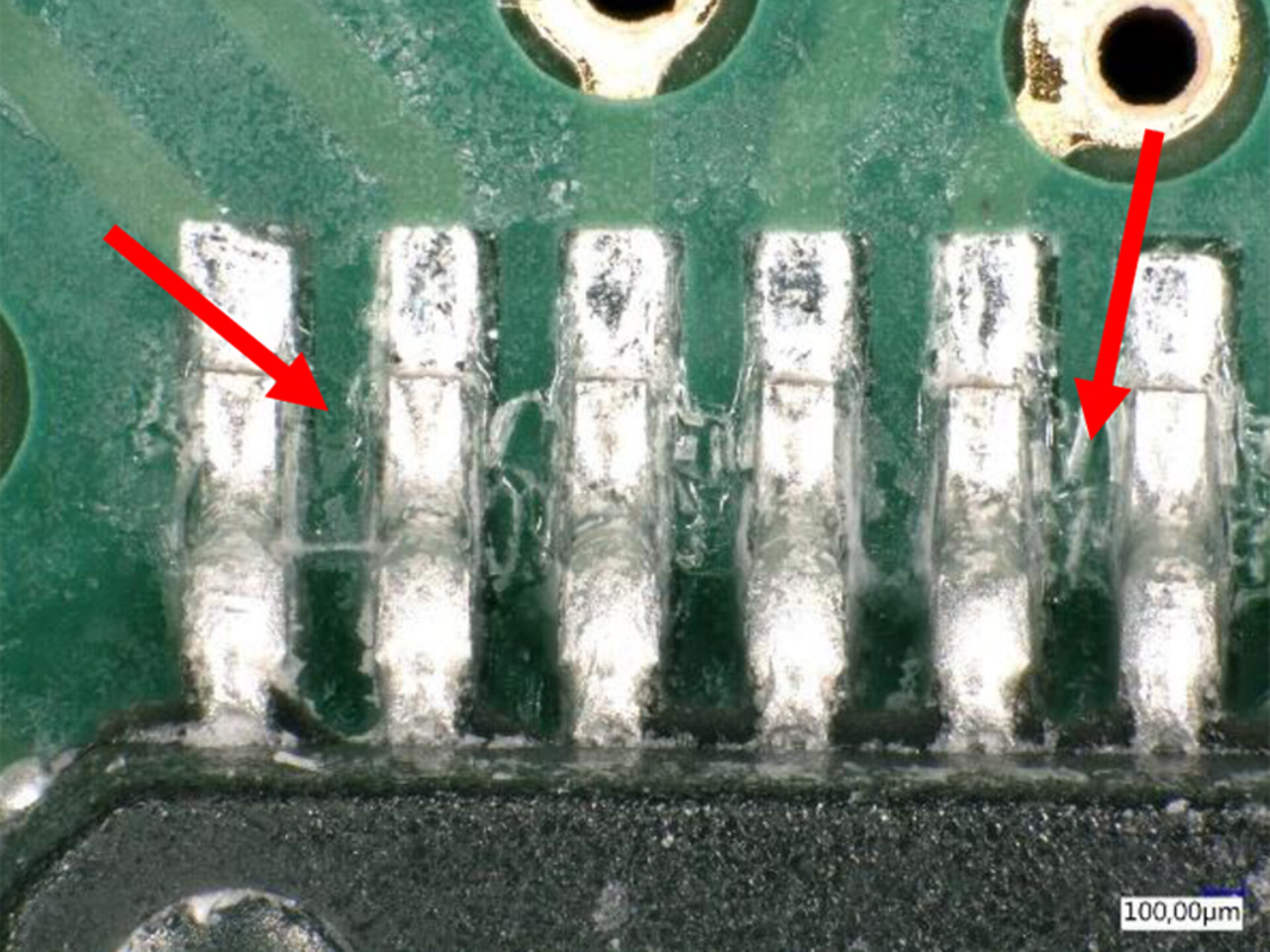

Nach der Reinigung

Im Fine-Pich Bereich sind nach der Reinigung keine Rückstände mehr zu erkennen

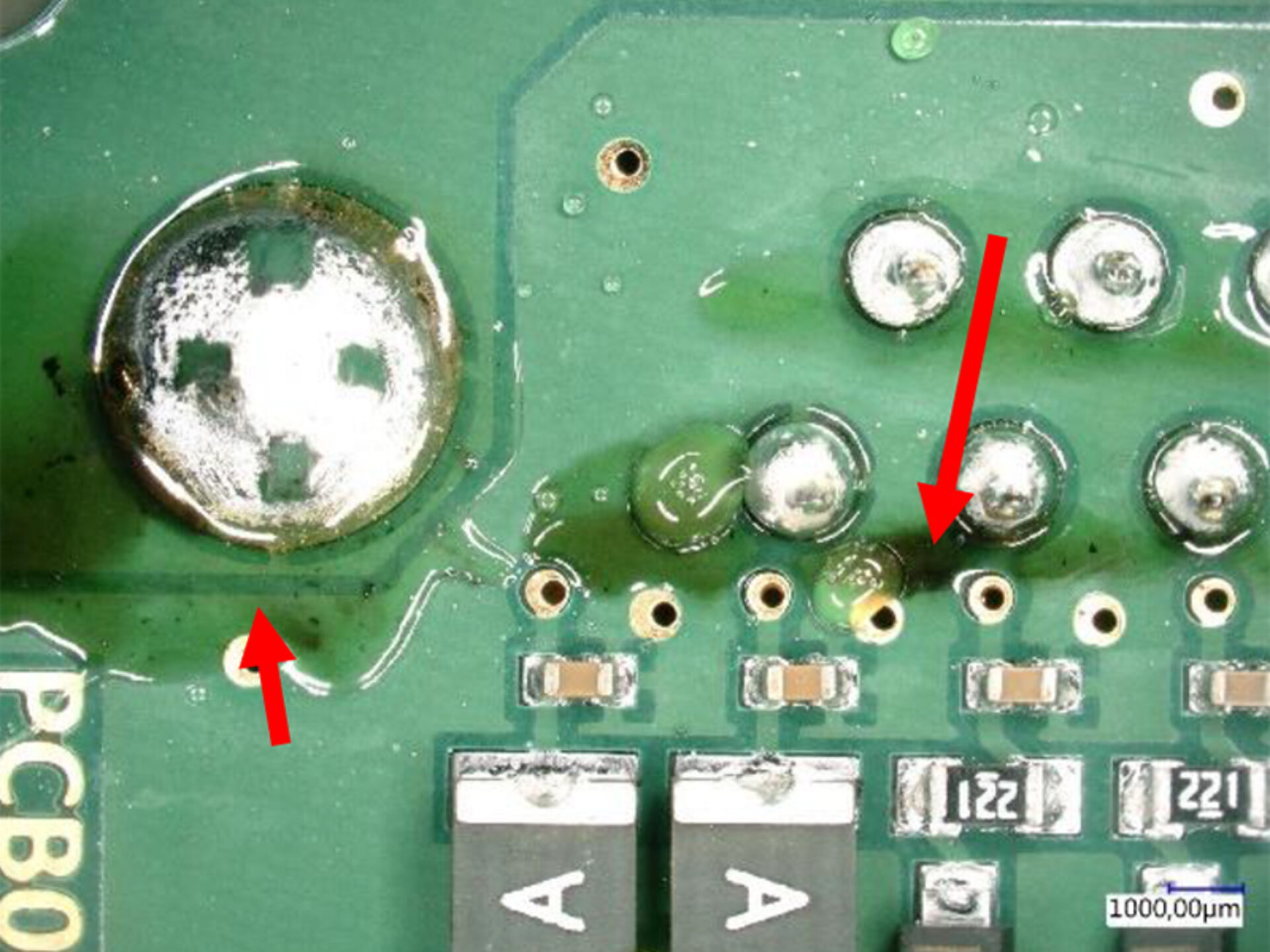

Vor der Reinigung

Bei der nachgearbeiteten Baugruppe sind starke Mengen an Flussmittelrückständen zu erkennen.

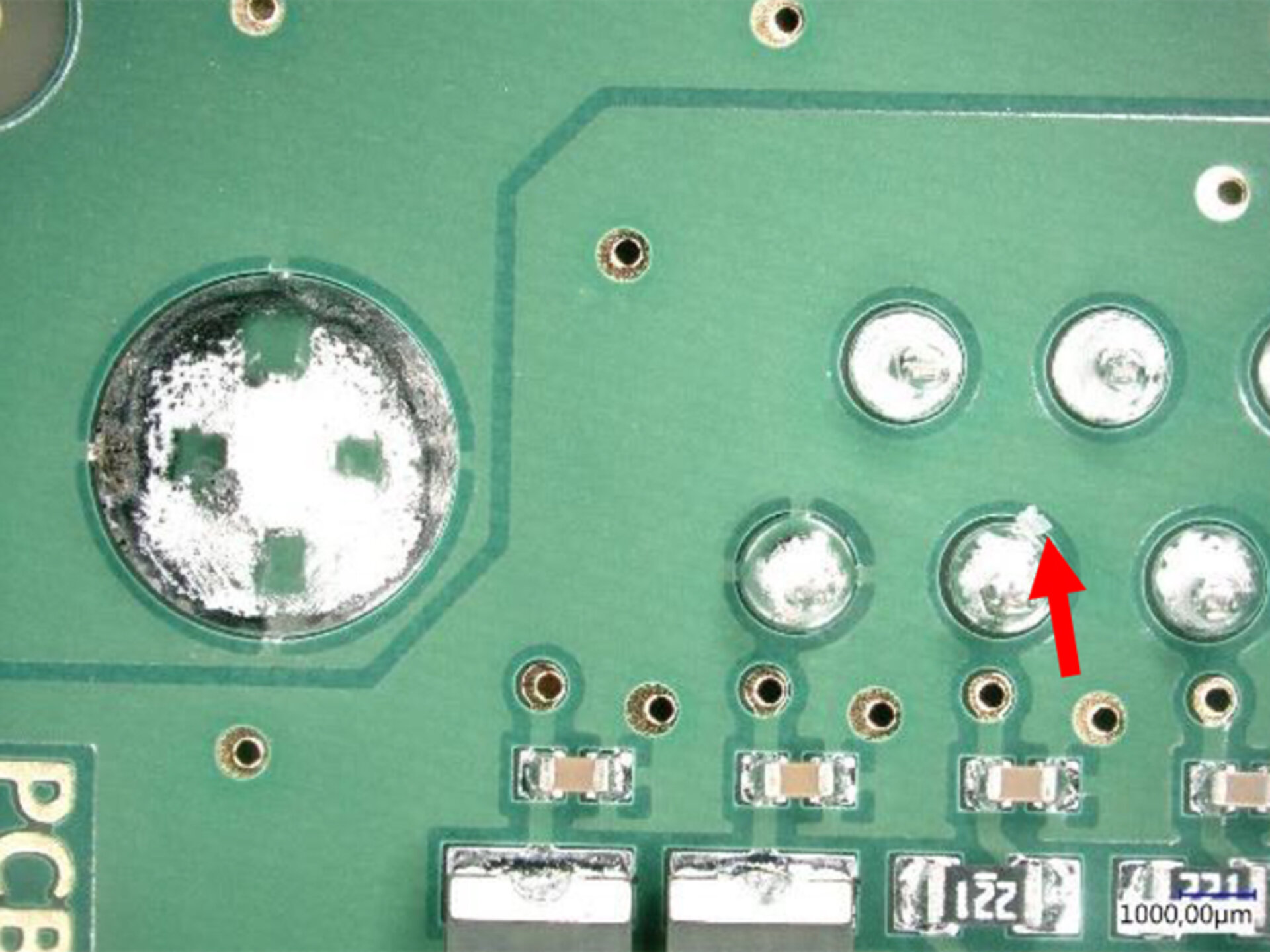

Nach der Reinigung

Nach der Reinigung sind an der nachgearbeiteten Baugruppen nahezu keine Rückstände mehr zu erkennen.

überzeugende ergebnisseEffektive Reinigung

Das Ergebnis spricht für sich: Die Synergie aus Spray-in-Air-Reinigungstechnologie und dem wasserbasierten Reiniger VIGON® A 201 erzielt erstklassige Reinigungsergebnisse und zeichnet sich durch einen geringen Verbrauch von Reinigungsmitteln und Wasser aus. Dies unterstreicht nicht nur die Leistungsfähigkeit dieser Lösung, sondern betont auch die Bedeutung der Nachhaltigkeit in der Elektronikreinigung.

Stehen Sie vor vergleichbaren Herausforderungen? Kontaktieren Sie uns. Unser Team erfahrener Prozessingenieure unterstützt Sie bei der Identifizierung des optimalen Reinigungsprozesses für Ihre Bedürfnisse.