Insights

Wartungsreinigung: Mehr als nur Kosmetik!

Wartungs- und Werkzeugreinigung sichert Qualität und Effizienz in der Elektronikfertigung.

Wartungsreinigung / werkzeugreinigungSchlüssel zur Qualität in der Elektronikfertigung

Wartungs- und Werkzeugreinigung ist von zentraler Bedeutung in der Elektronikproduktion. Regelmäßige Reinigung gewährleistet nicht nur die einwandfreie Funktion der Werkzeuge und Maschinen, sondern sichert auch die hohe Qualität der Endprodukte.

Wartungsreinigung / werkzeugreinigung Sauberkeit sichert Qualität

Produktqualität beginnt bereits bei einer sauberen Produktionsumgebung!

Eine Wartungsreinigung hat vor allem 3 Ziele:

-

Verbesserung der Produktqualität

Eine saubere Produktionsumgebung ist der Grundstein für hochwertige Produkte. Saubere Werkzeuge und Maschinen tragen dazu bei, dass die gefertigte Elektronik zuverlässig und fehlerfrei ist. -

Vorbeugung von Anlageausfällen

Verunreinigungen können zu Anlageausfällen führen. Durch regelmäßige Wartungsreinigung werden Ablagerungen entfernt, die die Funktionalität von Maschinen und Werkzeugen beeinträchtigen könnten.

Ein zuverlässiger und störungsfreier Produktionsablauf wird durch den Einsatz sauberer Werkzeuge und Maschinen unterstützt. -

Verlängerung der Lebensdauer von Produktionswerkzeugen und Maschinen

Verschmutzte Werkzeuge und Maschinen verschleißen schneller. Durch die Reinigung werden sie vor vorzeitigem Verschleiß geschützt, was die Lebensdauer verlängert und die Betriebskosten senkt.

Wartungsreingigung / werkzeugreinigung Typische Verunreinigungen

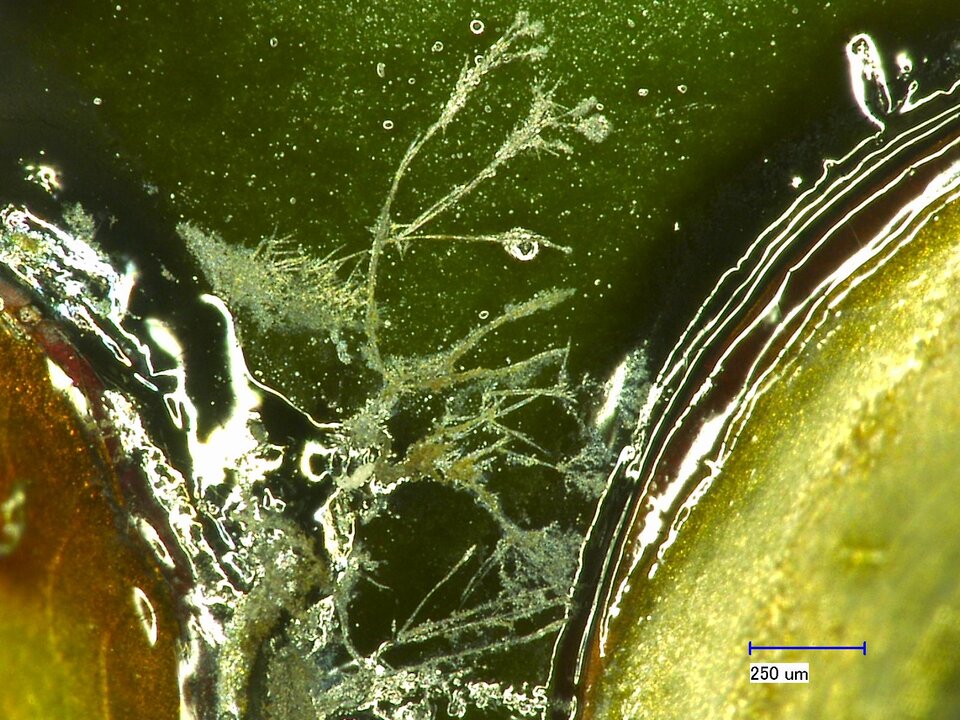

Häufige Verunreinigungen in der Wartungsreinigung umfassen eingebrannte Flussmittelrückstände und Ausgasungen von Baugruppen, die beim Löten entstehen. Auch ungelötete Lotpaste, Sinterpasten, Lacke und SMT-Kleber müssen von den Werkzeugen entfernt werden. Die Wartungsreinigung kann unterschiedlich durchgeführt werden, wobei gute Reinigungsergebnisse, Kosteneffizienz und Anwenderfreundlichkeit im Vordergrund stehen sollten. Expertenrat ist empfehlenswert, um optimale Ergebnisse zu erzielen.

einsatzgebieteWo findet Wartungsreinigung/ Werkzeugreinigung in der Elektronikproduktion statt?

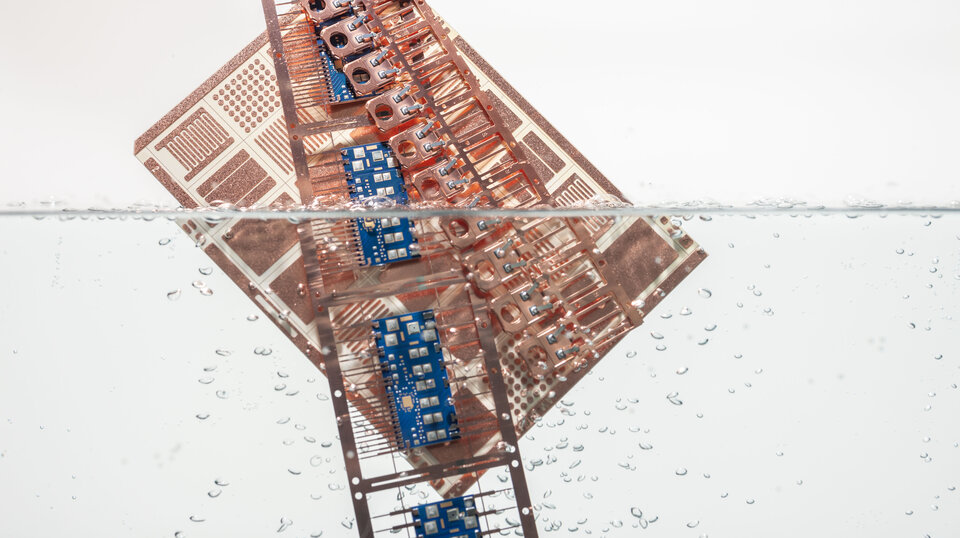

Lötrahmen / Warenträger

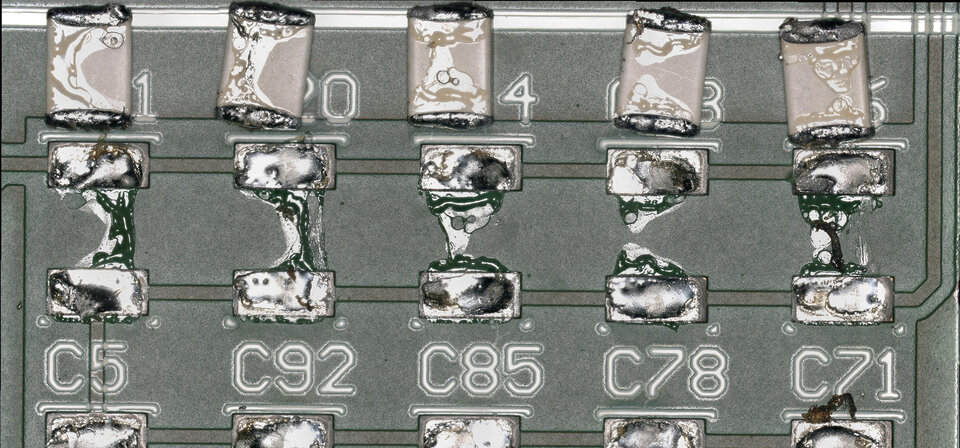

Bei der Lötrahmenreinigung müssen stark eingebrannte Flussmittelrückstände entfernt werden, um eine ordnungsgemäße Fixierung der Baugruppe zu gewährleisten. Werden die Warenträger nicht regelmäßig maschinell gereinigt, kann die richtige Bestückung der Leiterplatte und die optimale Verarbeitung durch die Wellenlötanlage nicht gewährleistet werden.

Dies führt typischerweise zu ungleichmäßigen Lötergebnissen auf der Baugruppe, die selektiv nachbearbeitet werden müssen.

Kondensatfallen / Filter

Während des Lötprozesses scheiden sich Ausgasungen und Dämpfe aus der Lotpaste an den Kondensatfallen und Filtern ab, welche den Grad der Abscheidung sukzessive verringern. Durch eine regelmäßige Reinigung kann die Kondensatfalle dauerhaft Ausgasungen und Dämpfe aus den Lötofen aufnehmen. Somit können gleichmäßige Lötergebnisse der PCBA erzielt werden.

Reflowöfen / Wellenlötanlagen

Während des Lötprozesses schlagen sich verdampfende Flussmittel und Ausgasungen aus der Lotpaste und dem Lötstopplack auf den Oberflächen im Lötofen nieder. Diese Verunreinigungen müssen regelmäßig manuell abgewischt werden, weil ansonsten die gewünschte Spitzentemperatur in jeder Zone nicht konstant erreicht werden kann. Dies führt zu einem instabilen Lötprofil. Außerdem können bei nachfolgenden Lötprozessen Verunreinigungen aus Gasemissionen auf die nächsten Baugruppen übertragen werden.

Produktempfehlung

ATRON® SP 300

Produktempfehlung

ATRON® SP 300

Produktempfehlung

VIGON® RC 303

Lackierrahmen

Im Conformal Coating Prozess werden die Baugruppen für den Beschichtungsprozess in Halterungen befestigt, damit sie durch die Lackieranlage gefahren werden können. Mit jeden neuen Lackierzyklus kommen die Teile mit dem Beschichtungsmaterial in Berührung, welches sich ablagert. Somit ist nach einiger Zeit eine Reinigung notwendig, um die Rahmen auch weiterhin benutzen zu können.

Der Einsatz von aggressiven Stripper-Chemikalien ist aus Arbeitsschutzgründen zu vermeiden.

Dispensernadeln / Dosiernadeln

Bei der Reinigung von Dispensernadeln geht es um die Entfernung von Epoxyklebern

(z.B. SMT-Klebern und Leitklebern) bzw. Epoxidharzen. SMD-Klebstoffe werden über einen Dispenser mit der Nadel auf die elektronische Baugruppe/ Bauteile aufgetragen. Die aus Aluminium oder Edelstahl bestehenden Dosiernadeln sind präzise Werkzeuge, die wiederverwendet werden sollen. Die Reinigung von Dispensernadeln kann manuell oder maschinell erfolgen.

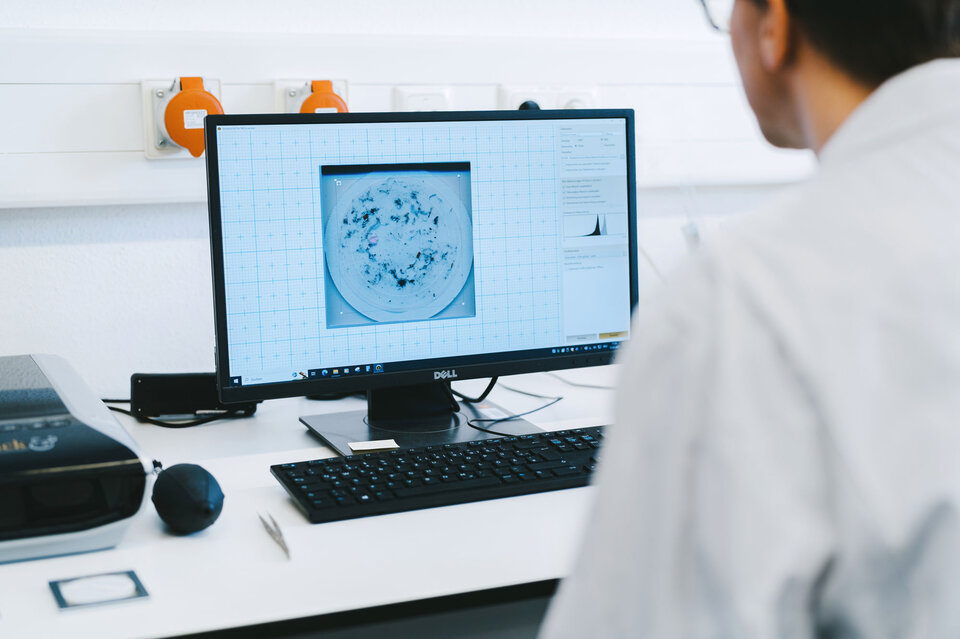

Pick & Place Düsen / Bestückkopf

Bestücker / Bestückmaschienen arbeiten mit hoher Geschwindigkeit und Präzision. Der Bestückkopf nimmt die elektronische SMT-Komponenten aus dem Feedern auf und platziert diese auf der Leiterplatte (Pick-and-Place). Während dieses Prozesses können sich Verunreinigungen wie Lotpartikel und Stäube in den Düsen festsetzten, die regelmäßig abgereinigt werden müssen. Ähnlich wie bei den Dispensernadeln können die Pipettenhalter der Pick & Place Bestückungsköpfen manuell oder maschinell gereinigt werden.

Produktempfehlung

ATRON® DC

Produktempfehlung

ZESTRON® HC

Produktempfehlung

ZESTRON® HC

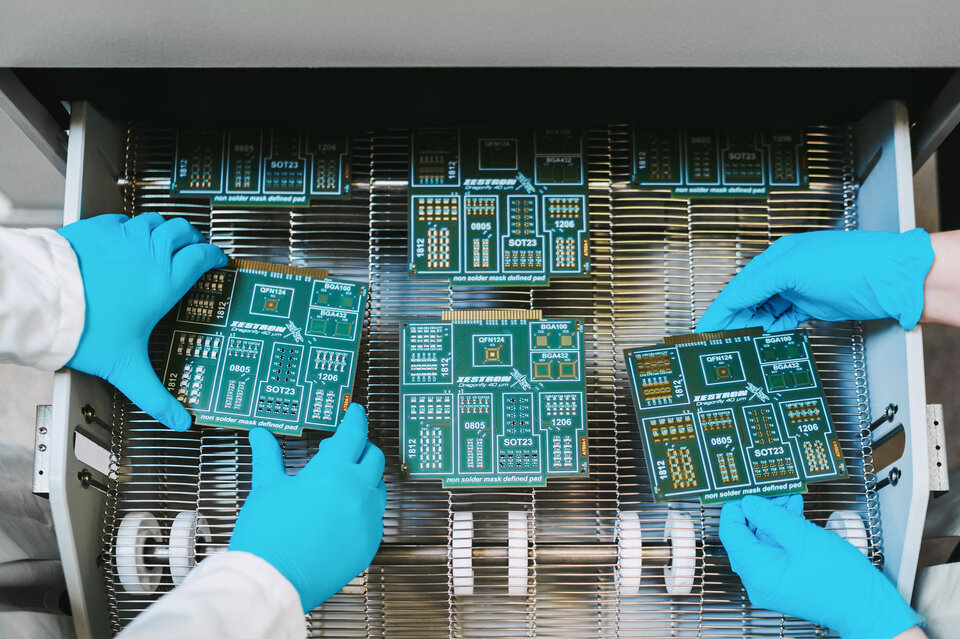

Rakel (im SMT Drucker)

Mit Hilfe eines Rakels wird die Lotpaste im Schablonendrucker durch ein Sieb/ Schablone auf die Leiterplatte mit definierten Druck und Geschwindigkeit aufgetragen. Wie auch die Schablone muss das Rakel regelmäßig gereinigt werden, um einen gleichmäßigen Lotpastenauftrag zu gewährleisten. Dies geschieht in regelmäßigen Abständen manuell. Zusätzlich sollte aber auch in definierten Abständen eine maschinelle Reinigung erfolgen, um alle Rückstände komplett zu entfernen.

Transportfinger

Während des Wellenlötprozesses kommt es zu einer Kreuzkontamination, wenn sich Flussmittelrückstände auf den Transportfingern des Förderbandes ablagern. Diese Rückstände fangen Staubpartikel und andere Verunreinigungen ein, sodass die transportierten Leiterplatten kontaminiert werden.

Daher ist eine kontinuierliche Reinigung der Förderfinger von entscheidender Bedeutung, um sicherzustellen, dass die Lötrahmen ordnungsgemäß über die Welle geführt werden.

Produktempfehlung

VIGON® SC 200

Produktempfehlung

VIGON® RC 303

Mehr als nur BeratungEffiziente Werkzeugreinigung

Sind Sie auf der Suche nach einem effizienteren Reinigungsprozess für die Wartung oder möchten Ihren aktuellen Prozess verbessern? Lassen Sie uns Ihnen dabei helfen!